Forståelse af skraberstabilitet: Rolle, designprincipper og reelle fejl

Den afgørende rolle skraber-systemer spiller for kontinuerlig drift af sedimentationsbassin

Skrapersystemer sikrer, at sedimentationstanke fungerer problemfrit dag efter dag, og sørger for, at slam fjernes pålideligt under de løbende renseprocesser. Uden disse mekaniske anordninger har faste stoffer en tendens til at akkumulere ud over den kritiske grænse på 40 cm, hvor rå biomasse begynder at passere sekundære klargøringsbassiner ukontrolleret. Skraperne fungerer bedst ved en hastighed mellem 0,03 og 0,06 meter i sekundet. Ved denne hastighed rapporterer de fleste anlæg, at de opsamler omkring 98 % af de flydende faststoffer. Desuden opdager driftspersonalet, at denne driftsmåde faktisk sparer på elomkostningerne uden at kompromittere ydeevnen.

Hvordan strukturel integritet påvirker skrapers stabilitet under dynamiske driftsbelastninger

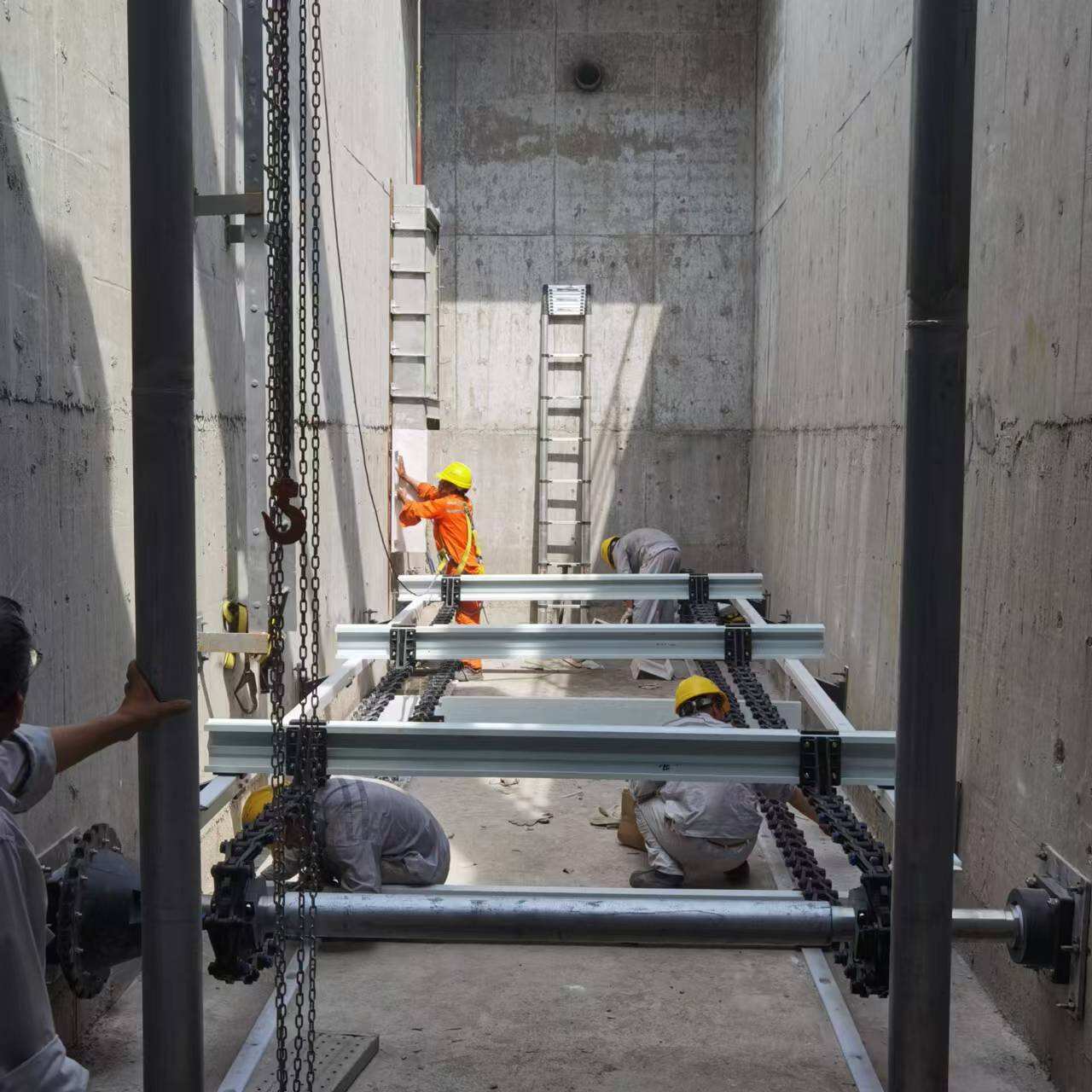

Under topflow-forhold udsættes skraperkomponenter for 2–4 gange basisbelastningen. For at modstå disse dynamiske belastninger anvender ingeniører nøgledesignstrategier:

- Dobbeltbjælkekonstruktion : Fordeler bøjningsmomenter over parallelle bjælker for at reducere lokaliseret spænding

- Feilsikre drivkoblinger : Beskytter motorer mod brændt ud under forhindringer forårsaget af affald

- Modulære lejrbeslag : Gør det muligt at foretage målrettede reparationer uden fuld systemnedlukning

Valg af materiale spiller en afgørende rolle — ASTM A572 Grade 50 stål har vist sig at have 32 % højere udmattelsesbestandighed end standard kulstofstål i femårige feltundersøgelser, hvilket markant forbedrer holdbarheden på lang sigt.

Case-studie: Analyse af skraperfejl i kommunale renseanlæg

En analyse fra 2023 af 47 kommunale anlæg viste, at kædedrevne skrapere stod for 78 % af vedligeholdelseshændelserne, hvor fejl i kædekomponenter udgjorde 21,5 % af den samlede nedetid. Koncentrationer af svovlbrinte (H₂S) over 50 ppm fremskyndede korrosion og reducerede levetiden for rustfrit stål med 42 % i forhold til glasforstærkede polymer-alternativer.

Korrosionsbestandige materialer for langvarig skraperstabilitet

Nøglematerialer: Duplex rustfrit stål og glasfiberforstærket plast (GRP) i muddskrabere til hårde miljøer

Nutidens skraber-systemer er bygget med materialer, der kombinerer holdbarhed med beskyttelse mod rost og kemisk skade. Duplex rustfrit stål er det foretrukne materiale til dele, der skal bære store belastninger, da det tåler kloridkoncentrationer op til 5.000 ppm uden at nedbrydes. I områder, hvor sulfider er almindelige, fungerer glasfiberforstærket plast (GRP) eksemplarisk godt. Tests viser, at selv efter fem års nedsænkning under vand bevares cirka 85 % af GRPs oprindelige styrke ifølge standardiserede brancheprøver. Mange producenter kombinerer nu disse materialer intelligent i deres design. De anvender GRP, hvor det kommer i kontakt med procesmediet, mens det mere robuste duplex-stål bruges til rammer og bærende konstruktioner. Denne fremgangsmåde halverer slid og nedbrydning i forhold til ældre systemer i carbonstål, hvilket betyder længere levetid for udstyret og færre vedligeholdelsesproblemer.

Forringelsesmekanismer: Kemisk pitting, galvanisk korrosion og spændingskorrosionsrevner

Korrosionsforårsagede udløberfejl skyldes typisk tre primære mekanismer:

- Kemisk pitting : Sulfidudsættelse forårsager overfladeerosion på 0,1–0,3 mm/år i standard rustfrie stålgrader

- Galvanisk korrosion : Elektrisk potential mellem forskellige metaller fremskynder nedbrydning ved samlinger

- Stresskorrosionssprækker : Kombineret trækspænding og kloridudsættelse kan knække 316L-rustfrit stål inden for fem år ved temperaturer over 60 °C

Materialepræstationsgrænser vejleder valg — GRP yder bedre end metaller i stærkt sure forhold (pH <3) og miljøer med højt kloridindhold (>500 ppm), mens duplex-stål forbliver stabilt ved moderat surhed (pH 2–5).

Ny tendens: Ikke-metalliske kørekassesystemer i aggressive spildevandsforhold

Fremdrift i polymer-teknologi har ført til ikke-metalliske kørekassesystemer med overlegen holdbarhed:

| Ydelsesmål | Metalskrabere | Ikke-metalliske kørekasser |

|---|---|---|

| Korrosionshastighed | 0,5–1,2 mm/år | <0,05 mm/år |

| Vedligeholdelsesintervaller | 50 driftstimer | 800+ driftstimer |

| Erstatningscyklus | 18–24 måneder | 5–7 år |

Klinger af ultra høj molekylvægt polyethylen (UHMWPE) har vist sig særlig effektive og reducerer biofilmhæftning med 70 % i forhold til stål i kommunale spildevandsanlæg.

Hybride skraberdesigns: Kombination af rustfrit stål og ikke-metalliske komponenter for optimal holdbarhed

Hybridsystemer kombinerer duplex rustfri stålskeletter med GRP-skrapedele, fordi de får det bedste fra begge verdener: metalstyrke og kompositmaterialer, der ikke reagerer kemisk. Ifølge felttest viser disse hybridkonstruktioner faktisk en reduktion af livscyklusomkostningerne på omkring 32 procent over tyve år sammenlignet med traditionelle helt metalliske skræbere. Hvad er endnu bedre? De reducerer nedetid med næsten 80 procent i de meget sure miljøer, hvor pH-niveauer falder under 3, ifølge forskning fra EPA fra 2022. Et andet stort plus for disse systemer er deres modulopbygning. Når en GRP-klinge er slidt, kan teknikere blot udskifte denne enkelte del i stedet for at skulle demontere hele systemet. Dette gør vedligeholdelse meget hurtigere og bidrager til den samlede bæredygtighed, da der bruges færre ressourcer til reparationer over tid.

Mekaniske designfunktioner, der forbedrer skræberens strukturelle stabilitet

FEA-optimeret skræbengeometri for afbalanceret lastfordeling og stivhed

Ved at anvende finite element analyse (FEA) kan ingeniører oprette detaljerede modeller af skraberstrukturer, der fordeler driftspåvirkninger mere jævnt. Denne teknik kan reducere belastningstoppe med omkring 40 %, hvilket gør en stor forskel for udstyrets levetid. Systemer, der er blevet opgraderet med disse FEA-optimerede design, holder typisk omkring syv år, før de kræver større reparationer eller udskiftning, mens ældre modeller normalt kræver opmærksomhed hvert tredje til femte år. Metoden styrker også de dele, der bærer den største vægt, samtidig med at andre sektioner forbliver fleksible nok til bevægelse. I praksis resulterer dette i, at skraberbladene jævnt fordeler belastningen over deres overflader, med en ydelse på mellem 92 % og næsten 97 % ensartethed, selv i store tanke målende op til 45 meter i diameter.

Forstærkede tværbjælker og deres indflydelse på skrapers langsigtede integritet

Stålbjælker fremstillet af kasseprofiler giver faktisk omkring 60 procent mere torsionsmodstand sammenlignet med standard I-bjælker. Når de er installeret i byinfrastrukturprojekter, gør denne forstærkning ligeledes en stor forskel og reducerer strukturel forvrængning med cirka 83 procent efter ti års brug. Nyere tests fra sidste års korrosionsforskning viser også noget andet vigtigt. Tværbjælker med specielle beskyttelsesbelægninger og indbyggede afløbssystemer holder cirka 22 måneder længere, når de udsættes for spildevand med høje chloridniveauer (over 1.500 dele pr. million). Kommunale ingeniører begynder nu at lægge mærke til disse resultater på grund af deres potentiale for besparelser på langsigtede vedligeholdelsesomkostninger.

Centraldrevne mod periferidrevne skrabere: Ydelse i sedimenteringsbassiner med stort diameter

Når man ser på tanke, der er større end 30 meter i diameter, har perifere drivsystemer faktisk brug for omkring 18 til 24 procent mindre drejmoment sammenlignet med centrale drivsystemer, som vist i nyere forskning inden for spildevandsbehandling fra sidste år. Omvendt fjerner centrale drivsystemer slam betydeligt hurtigere på steder, hvor der bearbejdes store mængder materiale – op til 35 % hurtigere ved flow på 500 kubikmeter i timen eller derover. Mange nyere installationer kombinerer nu elementer fra begge systemer og danner hybride løsninger med indbyggede backup-løsninger. Denne overflødighed reducerer uventede reparationer med cirka to tredjedele i renseanlæg, der håndterer mere end 200 tons tørstof dagligt, hvilket gør en stor forskel for driftschefers evne til at holde anlæggene kørende uden konstante afbrydelser.

Drivsystemer og håndtering af driftsbelastning for stabil ydelse af skraberanlæg

Matchende drivsystemer (central, perifer, kæde-og-fløj) til tankstørrelse og belastningskrav

Valg af det rigtige drivsystem kommer ned til to hovedfaktorer: hvilken form tanken har og hvilken slags slam man arbejder med. Centraldrev fungerer ret godt for runde tanke op til cirka 25 meter i diameter. De sikrer en god balance, når de håndterer slam, der ikke er for tykt eller tungt. Når vi når til større runde tanke, fx over 30 meter, bliver periferidrev nødvendige. Disse systemer har gearkasser monteret langs kanterne, som kan klare de massive kædetræk, der nogle gange overstiger 12 kilonewton, uden at noget bøjer. Dette er særlig vigtigt på renseanlæg, hvor den daglige flowmængde overstiger 10.000 kubikmeter. For de lange rektangulære tanke, der strækker sig over 50 meter, er kæde- og skraber-systemer bedst egnet. De skubber sig gennem det meget tykke slam mod opsamlingsområdet uden unødigt at opløse det igen. Anlæg, der korrekt matcher deres drivsystemer til tankstørrelser, rapporterer ifølge EPA-data fra sidste år omkring halvdelen så mange uventede sammenbrud sammenlignet med anlæg, hvor alt bare ikke passer sammen.

Afbalancering af skraperhastighed og genopløsning af faste stoffer for at opretholde proceseffektivitet og stabilitet

Frekvensomformere eller VFD'er giver operatører mulighed for at justere skraperhastigheder efter behov, når der arbejdes med slamopbygning i realtid. Hvis hastigheden er for høj, over 1,2 meter i minuttet, kan det genopløse de afsatte faste stoffer igen, hvilket ingen ønsker. Omvendt, hvis hastighederne falder under 0,6 m/min, ophobes slammet for meget og skaber ekstra belastning på alle bevægelige dele. Nogle systemer kombinerer nu drejmomentfølere med disse VFD-styreenheder, hvilket reducerer energiforbruget mellem 18 og måske endda 35 procent, uden at kompromittere rensningsydelsen. Statistikkerne understøtter også dette. Cirka 8 ud af 10 anlæg, der overvåger deres udstyr, rapporterer færre overbelastningsproblemer, efter at have implementeret sådanne kontroller, baseret på observationer fra cirka 140 forskellige renseanlæg landet over.

Valgkriterier for højt stabile skrapere til spildevandsapplikationer

Livscyklusomkostningsanalyse: Indledende investering mod besparelser på langsigtede vedligeholdelses- og nedetidsomkostninger

Effektiv vognvalg kræver en vurdering af samlede ejerskabsomkostninger frem for startpris. Producenter leverer nu prognoser over 20 år, som viser, at korrosionsbestandige modeller reducerer vedligeholdelsesomkostninger med 40–60 % i forhold til kuldioxidstål-alternativer. Disse besparelser udligner højere startinvesteringer gennem længere serviceintervaller og færre fejl ved slamafskilning.

Let installation og kompatibilitet med eksisterende infrastruktur i sedimentationstanke

Modulære vognsystemer kan eftermonteres i eksisterende bassiner uden strukturelle ændringer i 83 % af tilfældene, ifølge rapporter inden for spildevandsbehandling. Kompatibilitet afhænger af alignment med ældre drivdrev og tilpasselige skovlkonfigurationer til uregelmæssige tankgeometrier.

Dataindsigt: 78 % reduktion i nedtid ved brug af korrosionsbestandige, modulære vognsystemer (EPA, 2022)

Ifølge EPA-undersøgelser holder rustfrie stålkæder med hurtigkoblingsmoduler omkring 12.000 timer, inden der er behov for vedligeholdelse – cirka tre gange længere end standardmodeller på markedet i dag. Hemmeligheden ligger i, hvordan disse enheder er bygget. De har specielt svejste samlinger, der er designet til at klare den konstante frem-og-tilbage-bevægelse inde i de store tanke på renseanlæg. Denne ingeniørarbejde gør en stor forskel, når det gælder at holde driftsprocessen smidig. Anlæg rapporterer omkring 78 procent færre uventede nedbrud, siden de skiftede til dette nyere design, hvilket betyder færre hovedbrud for anlægsledere, der skal håndtere fejl under kritiske behandlingsperioder.

Fælles spørgsmål

Hvad er den optimale hastighedsinterval for skraberanlæg i bundfældningstanke?

Den optimale hastighedsinterval for skraberanlæg i bundfældningstanke er mellem 0,03 og 0,06 meter i sekundet, hvilket hjælper med effektivt at opsamle omkring 98 % af faste stoffer.

Hvorfor anvendes duplex rustfrit stål i skraber-systemer?

Duplex rustfrit stål anvendes, fordi det kan modstå høje kloridkoncentrationer og store belastninger uden at forringes, hvilket gør det yderst holdbart i barske miljøer.

Hvordan sammenlignes ydeevnen af ikke-metalliske skrabere med metalliske skrabere?

Ikke-metalliske skrabere har en langt lavere korrosionshastighed (<0,05 mm/år) sammenlignet med metalliske skrabere (0,5–1,2 mm/år), hvilket giver længere vedligeholdelsesintervaller og udskiftningstider.

Hvad er fordelene ved hybride skraber-systemer?

Hybride skraber-systemer kombinerer metalstyrke med ikke-reaktive kompositmaterialer, hvilket reducerer livscyklusomkostninger med omkring 32 % og nedetid med næsten 80 % i sure miljøer.

Hvordan forbedrer FEA-optimeret geometri skraberens stabilitet?

Finite Element Analyse (FEA) optimerer skraberens geometri, fordeler driftspåvirkninger mere jævnt, reducerer spændingskoncentrationer med 40 % og forlænger levetiden for skraber-systemer.

Indholdsfortegnelse

- Forståelse af skraberstabilitet: Rolle, designprincipper og reelle fejl

-

Korrosionsbestandige materialer for langvarig skraperstabilitet

- Nøglematerialer: Duplex rustfrit stål og glasfiberforstærket plast (GRP) i muddskrabere til hårde miljøer

- Forringelsesmekanismer: Kemisk pitting, galvanisk korrosion og spændingskorrosionsrevner

- Ny tendens: Ikke-metalliske kørekassesystemer i aggressive spildevandsforhold

- Hybride skraberdesigns: Kombination af rustfrit stål og ikke-metalliske komponenter for optimal holdbarhed

- Mekaniske designfunktioner, der forbedrer skræberens strukturelle stabilitet

- Drivsystemer og håndtering af driftsbelastning for stabil ydelse af skraberanlæg

-

Valgkriterier for højt stabile skrapere til spildevandsapplikationer

- Livscyklusomkostningsanalyse: Indledende investering mod besparelser på langsigtede vedligeholdelses- og nedetidsomkostninger

- Let installation og kompatibilitet med eksisterende infrastruktur i sedimentationstanke

- Dataindsigt: 78 % reduktion i nedtid ved brug af korrosionsbestandige, modulære vognsystemer (EPA, 2022)

-

Fælles spørgsmål

- Hvad er den optimale hastighedsinterval for skraberanlæg i bundfældningstanke?

- Hvorfor anvendes duplex rustfrit stål i skraber-systemer?

- Hvordan sammenlignes ydeevnen af ikke-metalliske skrabere med metalliske skrabere?

- Hvad er fordelene ved hybride skraber-systemer?

- Hvordan forbedrer FEA-optimeret geometri skraberens stabilitet?