Memahami Stabilitas Penggaruk: Peran, Prinsip Desain, dan Kegagalan di Dunia Nyata

Peran penting sistem penggaruk dalam operasi basin sedimentasi yang berkelanjutan

Sistem scraper menjaga agar tangki sedimentasi beroperasi dengan lancar setiap hari, memastikan lumpur terbuang secara andal selama proses pengolahan air limbah yang terus-menerus. Tanpa sistem mekanis ini, padatan cenderung menumpuk melebihi batas kritis 40 cm, di mana biomassa mentah mulai lolos dari clarifier sekunder secara tak terkendali. Scraper bekerja paling efektif saat bergerak pada rentang kecepatan yang tepat antara 0,03 hingga 0,06 meter per detik. Pada kecepatan ini, sebagian besar pabrik melaporkan mampu menangkap sekitar 98% padatan yang mengambang di bawah sana. Selain itu, operator menemukan bahwa menjalankannya dengan cara ini justru menghemat biaya listrik tanpa mengorbankan kinerja.

Bagaimana integritas struktural memengaruhi stabilitas scraper di bawah beban operasional dinamis

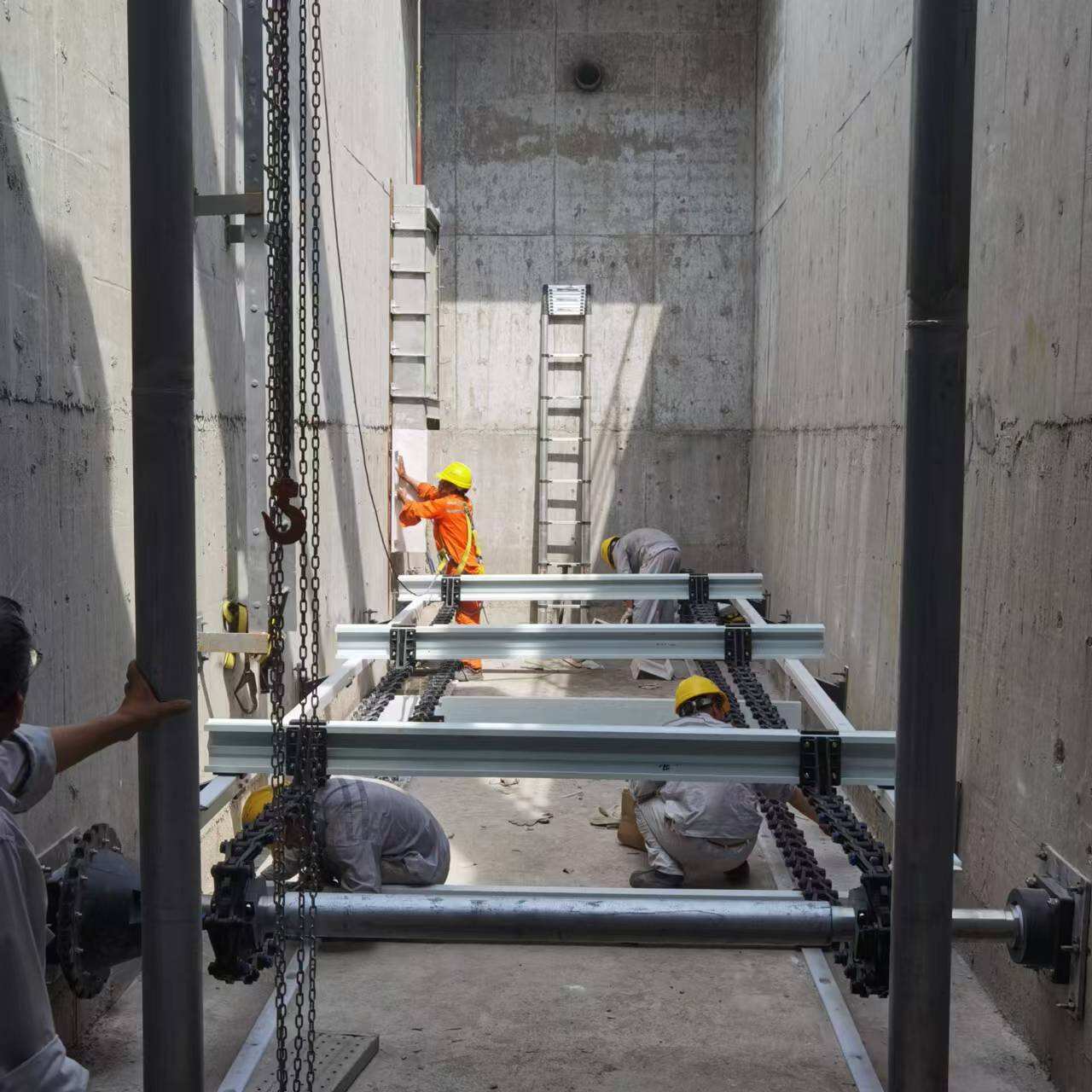

Selama kondisi aliran puncak, komponen scraper menghadapi tekanan 2–4 kali lipat dari tekanan dasar. Untuk tahan terhadap beban dinamis ini, insinyur menerapkan strategi desain utama:

- Konstruksi balok ganda : Mendistribusikan momen lentur pada girder paralel untuk mengurangi tegangan lokal

- Sambungan penggerak fail-safe : Melindungi motor dari kerusakan akibat terhambatnya puing

- Perakitan sambungan modular : Memungkinkan perbaikan terfokus tanpa harus menghentikan seluruh sistem

Pemilihan material memainkan peran penentu—baja ASTM A572 Grade 50 telah menunjukkan ketahanan lelah 32% lebih tinggi dibanding baja karbon standar dalam studi lapangan selama lima tahun, secara signifikan meningkatkan daya tahan jangka panjang.

Studi kasus: Menganalisis kegagalan scraper di instalasi pengolahan air limbah kota

Analisis tahun 2023 terhadap 47 instalasi kota menemukan bahwa scraper berpenggerak rantai menyumbang 78% dari insiden perawatan, dengan kegagalan komponen rantai mencapai 21,5% dari total waktu henti. Konsentrasi hidrogen sulfida (H₂S) yang melebihi 50 ppm mempercepat korosi, mengurangi masa pakai rantai stainless steel sebesar 42% dibandingkan alternatif polimer yang diperkuat kaca.

Material Tahan Korosi untuk Stabilitas Scraper Jangka Panjang

Bahan utama: Baja stainless duplex dan GRP pada scraper lumpur untuk lingkungan keras

Saat ini, sistem scraper dibangun menggunakan bahan yang menyeimbangkan ketahanan dengan perlindungan terhadap karat dan kerusakan kimia. Baja stainless duplex menjadi bahan pilihan untuk komponen yang harus menahan beban berat, karena mampu bertahan terhadap konsentrasi klorida hingga 5.000 ppm tanpa mengalami kerusakan. Untuk area dengan kandungan sulfida yang tinggi, Glass Reinforced Plastic (GRP) menunjukkan kinerja luar biasa. Pengujian menunjukkan bahwa bahkan setelah direndam dalam air selama lima tahun, GRP tetap mempertahankan sekitar 85% kekuatan awalnya menurut pengujian standar industri. Banyak produsen kini secara cerdas menggabungkan kedua bahan ini dalam desain mereka. Mereka menggunakan GRP pada bagian yang bersentuhan langsung dengan media proses, sementara baja duplex yang lebih kuat digunakan untuk rangka dan struktur penopang. Pendekatan ini mengurangi keausan hampir separuhnya dibanding sistem baja karbon lama, yang berarti usia peralatan lebih panjang dan perawatan menjadi lebih sedikit.

Mekanisme degradasi: Pit kimia, korosi galvanik, dan retakan korosi akibat tegangan

Kegagalan scraper akibat korosi biasanya disebabkan oleh tiga mekanisme utama:

- Pitting kimia : Paparan sulfida menyebabkan erosi permukaan pada kecepatan 0,1—0,3 mm/tahun pada baja tahan karat standar

- Korosi galvanik : Potensi listrik antara logam yang berbeda mempercepat kerusakan pada sambungan

- Korosi Retak oleh Tegangan : Kombinasi tegangan tarik dan paparan klorida dapat menyebabkan retak pada baja tahan karat 316L dalam waktu lima tahun pada suhu di atas 60°C

Ambang batas kinerja material menjadi panduan dalam pemilihan—GRP lebih unggul dibanding logam dalam kondisi sangat asam (pH <3) dan lingkungan klorida tinggi (>500 ppm), sedangkan baja duplex tetap stabil dalam keasaman sedang (pH 2—5).

Tren terkini: Sistem scraper rantai non-logam dalam kondisi air limbah agresif

Kemajuan dalam teknologi polimer telah menghasilkan sistem scraper non-logam dengan daya tahan yang lebih tinggi:

| Parameter Kinerja | Scraper Logam | Scraper Non-Logam |

|---|---|---|

| Laju korosi | 0,5—1,2 mm/tahun | <0,05 mm/tahun |

| Interval Pemeliharaan | 50 jam operasi | 800+ jam operasi |

| Siklus Penggantian | 18—24 bulan | 5—7 tahun |

Bilah polietilen berat molekul ultra-tinggi (UHMWPE) telah terbukti sangat efektif, mengurangi adhesi biofilm sebesar 70% dibandingkan baja dalam aplikasi air limbah kota.

Desain scraper hibrida: Menggabungkan komponen stainless steel dan non-logam untuk daya tahan optimal

Sistem hibrid menggabungkan rangka baja stainless duplex dengan komponen pengeruk berbahan GRP karena menggabungkan kekuatan logam dan bahan komposit yang tidak bereaksi secara kimiawi. Menurut pengujian lapangan, desain hibrid ini benar-benar memangkas biaya siklus hidup sekitar 32 persen selama dua puluh tahun dibandingkan dengan pengeruk logam tradisional. Yang lebih baik lagi? Mereka mengurangi waktu henti hampir 80 persen di lingkungan yang sangat asam di mana tingkat pH turun di bawah 3, menurut penelitian dari EPA pada tahun 2022. Kelebihan besar lainnya dari sistem ini adalah konfigurasi modularnya. Ketika bilah GRP aus, teknisi hanya perlu mengganti bagian tersebut tanpa harus membongkar seluruh sistem. Hal ini membuat perawatan jauh lebih cepat dan berkontribusi terhadap keberlanjutan secara keseluruhan karena lebih sedikit sumber daya yang digunakan untuk perbaikan dari waktu ke waktu.

Fitur Desain Mekanis yang Meningkatkan Stabilitas Struktural Pengeruk

Geometri pengeruk yang dioptimalkan dengan FEA untuk distribusi beban yang seimbang dan kekakuan

Menggunakan Analisis Elemen Hingga (FEA) memungkinkan insinyur membuat model terperinci dari struktur scraper yang mendistribusikan tekanan operasional secara lebih merata. Teknik ini dapat mengurangi titik-titik panas tekanan sekitar 40%, yang memberikan dampak nyata terhadap umur peralatan. Sistem yang telah ditingkatkan dengan desain optimal FEA biasanya bertahan sekitar tujuh tahun sebelum memerlukan perbaikan besar atau penggantian, sedangkan model lama biasanya memerlukan perhatian setiap tiga hingga lima tahun. Metode ini juga memperkuat bagian-bagian yang menangani beban paling berat sambil menjaga bagian lainnya cukup fleksibel untuk bergerak. Dalam praktiknya, hal ini menyebabkan bilah scraper mendistribusikan beban secara konsisten di seluruh permukaannya, dengan kinerja berkisar antara 92% hingga hampir 97% keseragaman, bahkan pada tangki besar dengan diameter hingga 45 meter.

Anggota penyebrang yang diperkuat dan dampaknya terhadap integritas scraper jangka panjang

Anggota melintang dari baja yang terbuat dari profil penampang kotak sebenarnya memberikan ketahanan torsi sekitar 60 persen lebih tinggi dibandingkan balok I standar. Saat dipasang dalam proyek infrastruktur kota, penguatan ini juga memberi perbedaan besar, mengurangi pelengkungan struktural hingga sekitar 83 persen setelah sepuluh tahun digunakan. Uji coba terbaru dari penelitian korosi tahun lalu menunjukkan hal penting lainnya. Anggota melintang dengan lapisan pelindung khusus ditambah sistem drainase internal bertahan sekitar 22 bulan lebih lama ketika terpapar air limbah dengan kadar klorida tinggi (lebih dari 1.500 bagian per juta). Insinyur kota mulai memperhatikan temuan ini karena potensinya dalam menghemat biaya perawatan jangka panjang.

Penggerak tengah vs. penggerak tepi scraper: Kinerja pada tangki sedimentasi berdiameter besar

Ketika melihat tangki dengan diameter lebih dari 30 meter, sistem penggerak perifer sebenarnya membutuhkan torsi sekitar 18 hingga 24 persen lebih rendah dibandingkan dengan konfigurasi penggerak sentral, seperti yang ditemukan dalam penelitian teknik pengolahan air limbah tahun lalu. Sebaliknya, penggerak sentral cenderung menghilangkan lumpur jauh lebih cepat di lokasi-lokasi yang memproses banyak material, sekitar 35% lebih cepat saat menangani aliran yang setara atau melebihi 500 meter kubik per jam. Banyak instalasi baru saat ini menggabungkan elemen dari kedua pendekatan tersebut, menciptakan sistem hibrida yang memiliki jalur cadangan terintegrasi. Redundansi ini mengurangi perbaikan tak terduga sekitar dua pertiga di pabrik pengolahan yang mengelola lebih dari 200 ton padatan kering setiap hari, yang membuat perbedaan besar bagi manajer fasilitas yang berusaha menjaga kelancaran operasional tanpa gangguan terus-menerus.

Sistem Penggerak dan Manajemen Beban Operasional untuk Kinerja Scraper yang Stabil

Memilih Sistem Penggerak (Tengah, Perifer, Rantai-dan-Flight) sesuai Ukuran Tangki dan Kebutuhan Beban

Memilih sistem penggerak yang tepat benar-benar bergantung pada dua faktor utama: bentuk tangki dan jenis lumpur yang ditangani. Penggerak tengah cukup efektif untuk tangki berbentuk bulat dengan diameter hingga sekitar 25 meter. Sistem ini memberikan keseimbangan yang baik saat menangani lumpur yang tidak terlalu kental atau berat. Ketika menyangkut tangki bulat yang lebih besar, misalnya di atas 30 meter, penggerak perifer menjadi keharusan. Sistem-sistem ini memiliki peredam roda gigi yang dipasang di sekeliling tepi, mampu menahan tegangan rantai masif yang kadang melebihi 12 kilonewton tanpa menyebabkan bengkok. Hal ini sangat penting di pabrik pengolahan yang laju aliran harian melebihi 10.000 meter kubik. Untuk tangki persegi panjang yang memanjang lebih dari 50 meter, sistem rantai dan pelat dorong (chain and flight) merupakan pilihan terbaik. Sistem ini mendorong lumpur yang sangat kental menuju area penampungan tanpa mengaduknya kembali secara berlebihan. Fasilitas pengolahan yang memilih sistem penggerak sesuai ukuran tangkinya melaporkan jumlah kerusakan tak terduga sekitar separuhnya dibanding fasilitas yang sistemnya tidak sesuai, menurut data EPA tahun lalu.

Menyeimbangkan Kecepatan Scraper dan Re-Suspensi Padatan untuk Menjaga Efisiensi dan Stabilitas Proses

Drive frekuensi variabel atau VFD memungkinkan operator menyesuaikan kecepatan scraper sesuai kebutuhan saat mengatasi penumpukan lumpur secara real time. Jika terlalu cepat di atas 1,2 meter per menit, hal ini dapat mengaduk kembali padatan yang telah mengendap, yang tidak diinginkan oleh siapa pun. Sebaliknya, jika kecepatan turun di bawah 0,6 m/menit, lumpur akan menumpuk terlalu banyak dan memberi tekanan ekstra pada semua komponen bergerak tersebut. Beberapa sistem kini menggabungkan sensor torsi dengan pengendali VFD ini, sehingga mengurangi biaya energi sekitar 18 hingga bahkan 35 persen tanpa mengorbankan efektivitas penghilangan material. Data statistik juga mendukung hal ini. Sekitar 8 dari 10 fasilitas yang memantau peralatannya melaporkan lebih sedikit masalah overload sejak menerapkan kontrol semacam ini, berdasarkan pengamatan di sekitar 140 situs pengolahan air limbah di seluruh negerara.

Kriteria Pemilihan Scraper Berkestabilan Tinggi untuk Aplikasi Air Limbah

Analisis biaya seumur hidup: Investasi awal dibandingkan dengan penghematan perawatan jangka panjang dan waktu henti

Pemilihan scraper yang efektif memerlukan evaluasi terhadap total biaya kepemilikan, bukan hanya harga awal. Produsen kini menyediakan proyeksi 20 tahun yang menunjukkan model tahan korosi mengurangi biaya perawatan sebesar 40—60% dibandingkan alternatif baja karbon. Penghematan ini menutup investasi awal yang lebih tinggi melalui interval perawatan yang lebih panjang dan kegagalan pembuangan lumpur yang lebih sedikit.

Kemudahan pemasangan dan kompatibilitas dengan infrastruktur tangki sedimentasi yang sudah ada

Sistem scraper modular dapat dipasang pada bak yang sudah ada tanpa modifikasi struktural dalam 83% kasus, menurut laporan rekayasa air limbah. Kompatibilitas bergantung pada keselarasan dengan gearbox penggerak lama dan konfigurasi bilah yang dapat disesuaikan untuk geometri tangki yang tidak beraturan.

Wawasan data: 78% pengurangan waktu henti menggunakan sistem scraper modular tahan korosi (EPA, 2022)

Menurut studi EPA, peralatan pengeruk rantai baja tahan karat yang dilengkapi modul pelepas cepat dapat bertahan sekitar 12.000 jam sebelum memerlukan perawatan—sekitar tiga kali lebih baik dibandingkan model standar yang tersedia di pasaran saat ini. Rahasianya terletak pada cara unit-unit ini dibuat. Unit ini memiliki sambungan las khusus yang dirancang untuk menahan gerakan bolak-balik terus-menerus di dalam tangki besar di instalasi pengolahan air limbah. Rekayasa seperti ini memberikan perbedaan signifikan dalam menjaga kelancaran operasional. Fasilitas-fasilitas melaporkan penurunan sekitar 78 persen dalam pemadaman tak terduga sejak beralih ke desain terbaru ini, yang berarti lebih sedikit masalah bagi manajer pabrik saat menghadapi kerusakan selama periode pengolahan kritis.

Pertanyaan yang Sering Diajukan

Apa rentang kecepatan ideal untuk sistem pengeruk di tangki sedimentasi?

Rentang kecepatan ideal untuk sistem pengeruk di tangki sedimentasi adalah antara 0,03 hingga 0,06 meter per detik, yang membantu menangkap sekitar 98% padatan secara efisien.

Mengapa baja stainless duplex digunakan dalam sistem scraper?

Baja stainless duplex digunakan karena mampu menahan konsentrasi klorida tinggi dan beban berat tanpa mengalami kerusakan, sehingga sangat tahan lama di lingkungan yang keras.

Bagaimana kinerja scraper non-logam dibandingkan dengan scraper logam?

Scraper non-logam memiliki laju korosi yang jauh lebih rendah (<0,05 mm/tahun) dibandingkan scraper logam (0,5–1,2 mm/tahun), sehingga memberikan interval perawatan dan siklus penggantian yang lebih panjang.

Apa saja keuntungan dari sistem scraper hibrida?

Sistem scraper hibrida menggabungkan kekuatan logam dengan material komposit yang tidak reaktif, mengurangi biaya siklus hidup sekitar 32% dan waktu henti hampir 80% di lingkungan asam.

Bagaimana geometri yang dioptimalkan dengan FEA meningkatkan stabilitas scraper?

Analisis Elemen Hingga (FEA) mengoptimalkan geometri scraper, mendistribusikan tegangan operasional secara lebih merata, mengurangi titik-titik konsentrasi tegangan sebesar 40%, serta memperpanjang umur sistem scraper.

Daftar Isi

- Memahami Stabilitas Penggaruk: Peran, Prinsip Desain, dan Kegagalan di Dunia Nyata

-

Material Tahan Korosi untuk Stabilitas Scraper Jangka Panjang

- Bahan utama: Baja stainless duplex dan GRP pada scraper lumpur untuk lingkungan keras

- Mekanisme degradasi: Pit kimia, korosi galvanik, dan retakan korosi akibat tegangan

- Tren terkini: Sistem scraper rantai non-logam dalam kondisi air limbah agresif

- Desain scraper hibrida: Menggabungkan komponen stainless steel dan non-logam untuk daya tahan optimal

- Fitur Desain Mekanis yang Meningkatkan Stabilitas Struktural Pengeruk

- Sistem Penggerak dan Manajemen Beban Operasional untuk Kinerja Scraper yang Stabil

-

Kriteria Pemilihan Scraper Berkestabilan Tinggi untuk Aplikasi Air Limbah

- Analisis biaya seumur hidup: Investasi awal dibandingkan dengan penghematan perawatan jangka panjang dan waktu henti

- Kemudahan pemasangan dan kompatibilitas dengan infrastruktur tangki sedimentasi yang sudah ada

- Wawasan data: 78% pengurangan waktu henti menggunakan sistem scraper modular tahan korosi (EPA, 2022)

-

Pertanyaan yang Sering Diajukan

- Apa rentang kecepatan ideal untuk sistem pengeruk di tangki sedimentasi?

- Mengapa baja stainless duplex digunakan dalam sistem scraper?

- Bagaimana kinerja scraper non-logam dibandingkan dengan scraper logam?

- Apa saja keuntungan dari sistem scraper hibrida?

- Bagaimana geometri yang dioptimalkan dengan FEA meningkatkan stabilitas scraper?