Comprendre la stabilité des raclettes : rôle, principes de conception et défaillances dans des cas réels

Le rôle essentiel des systèmes de raclettes dans le fonctionnement continu des bassins de décantation

Les systèmes de raclettes permettent aux bassins de décantation de fonctionner sans à-coups jour après jour, en assurant un retrait fiable des boues pendant les opérations continues de traitement des eaux usées. Sans ces installations mécaniques, les matières solides ont tendance à s'accumuler au-delà du seuil critique de 40 cm, où la biomasse brute commence à passer de manière incontrôlable à travers les clarificateurs secondaires. Les raclettes fonctionnent de manière optimale lorsqu'elles se déplacent à une vitesse comprise entre 0,03 et 0,06 mètre par seconde. À cette vitesse, la majorité des stations atteignent un taux de capture d'environ 98 % des matières solides présentes. En outre, les opérateurs constatent que ce fonctionnement permet de réduire la consommation électrique sans nuire à la performance.

Comment l'intégrité structurelle influence la stabilité des raclettes sous des charges opérationnelles dynamiques

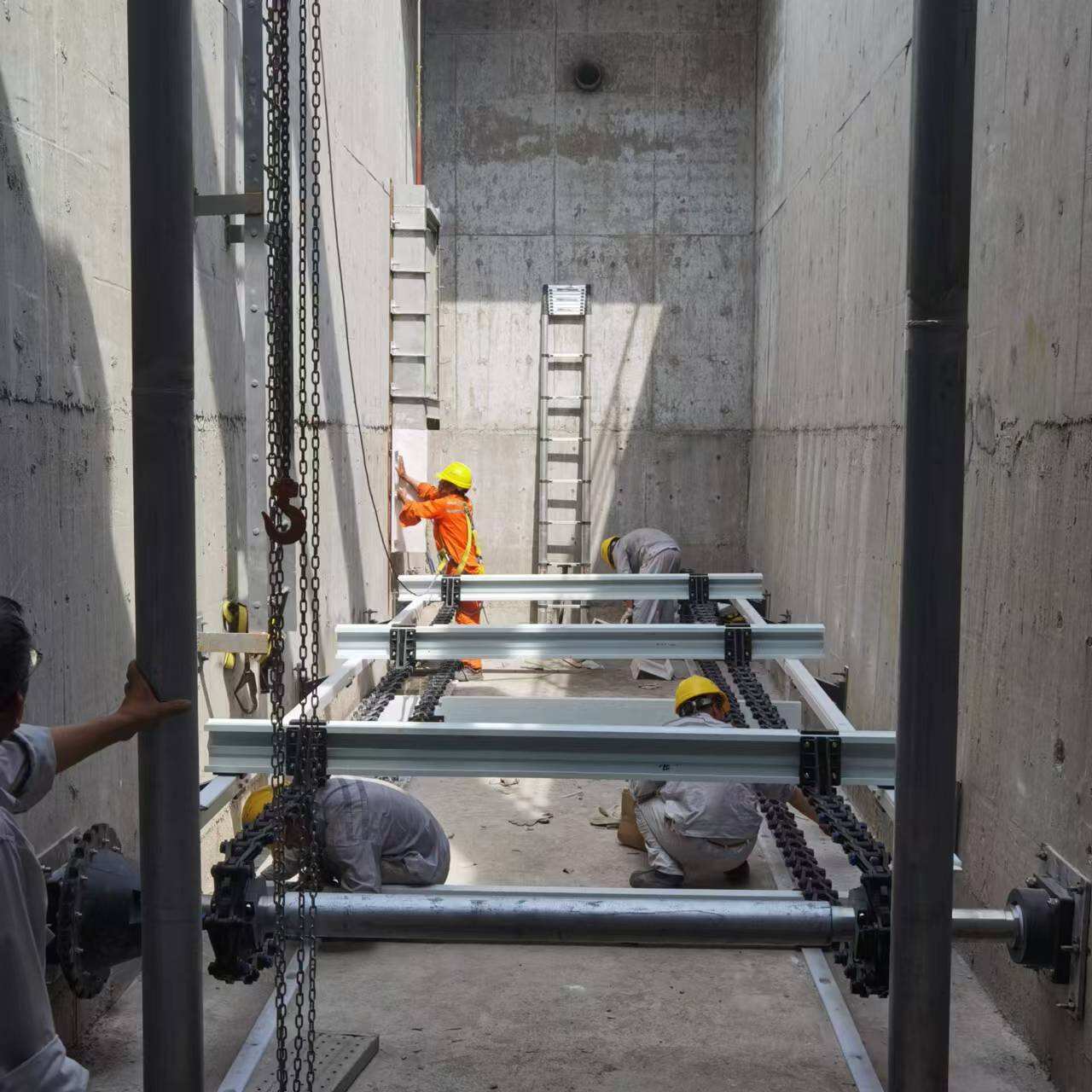

En conditions de débit maximal, les composants des raclettes subissent une contrainte 2 à 4 fois supérieure à la normale. Pour résister à ces charges dynamiques, les ingénieurs mettent en œuvre des stratégies clés de conception :

- Construction à deux poutres : Répartit les moments de flexion sur des longerons parallèles afin de réduire les contraintes localisées

- Accouplements de transmission sécuritaires : Protègent les moteurs contre la surchauffe en cas d'obstruction par des débris

- Ensembles modulaires d'articulations : Permettent des réparations ciblées sans arrêt complet du système

Le choix du matériau joue un rôle déterminant — l'acier ASTM A572 grade 50 a démontré une résistance à la fatigue de 32 % supérieure à celle de l'acier au carbone standard dans des études de terrain menées sur cinq ans, améliorant considérablement la durabilité à long terme.

Étude de cas : Analyse des défaillances de raclettes dans les stations d'épuration des eaux usées municipales

Une analyse de 2023 portant sur 47 usines municipales a révélé que les raclettes à chaîne étaient responsables de 78 % des incidents d'entretien, les pannes de composants de chaîne représentant 21,5 % du temps d'arrêt total. Des concentrations en sulfure d'hydrogène (H₂S) dépassant 50 ppm accélèrent la corrosion, réduisant la durée de vie en service des chaînes en acier inoxydable de 42 % par rapport aux alternatives en polymère renforcé de verre.

Matériaux résistants à la corrosion pour une stabilité durable des raclettes

Matériaux clés : acier inoxydable duplex et PRV dans les raclettes de boue pour environnements sévères

Les systèmes de racleurs actuels sont conçus à l'aide de matériaux offrant un équilibre entre durabilité et protection contre la rouille et les dommages chimiques. L'acier inoxydable duplex se distingue comme matériau de prédilection pour les pièces devant supporter de lourdes charges, car il résiste à des concentrations de chlorures allant jusqu'à 5 000 ppm sans se dégrader. Dans les zones où les sulfures sont fréquents, le plastique renforcé de verre (GRP) offre des performances exceptionnelles. Des essais montrent que, même après cinq ans immergé sous l'eau, le GRP conserve environ 85 % de sa résistance initiale selon les tests industriels standards. De nombreux fabricants combinent désormais intelligemment ces matériaux dans leurs conceptions. Ils utilisent le GRP là où il est en contact avec les milieux traités, tout en employant l'acier duplex plus résistant pour les structures porteuses et de support. Cette approche réduit l'usure d'environ moitié par rapport aux anciens systèmes en acier au carbone, ce qui signifie une durée de vie plus longue pour l'équipement et moins de problèmes de maintenance.

Mécanismes de dégradation : piqûres chimiques, corrosion galvanique et fissuration par corrosion sous contrainte

Les ruptures des racleurs dues à la corrosion proviennent généralement de trois mécanismes principaux :

- Piqûres chimiques : L'exposition aux sulfures provoque une érosion de surface de 0,1 à 0,3 mm/an sur les aciers inoxydables standards

- Corrosion galvanique : Le potentiel électrique entre métaux différents accélère la détérioration au niveau des assemblages

- Corrosion sous tension : Une combinaison de contrainte de traction et d'exposition aux chlorures peut rompre l'acier inoxydable 316L en moins de cinq ans à des températures supérieures à 60 °C

Les seuils de performance des matériaux orientent le choix : les composites (GRP) surpassent les métaux dans des conditions fortement acides (pH < 3) et en présence élevée de chlorures (> 500 ppm), tandis que les aciers duplex restent stables en milieu modérément acide (pH 2 à 5).

Tendance émergente : systèmes de racleurs non métalliques dans des conditions d'eaux usées agressives

Les progrès réalisés dans la technologie des polymères ont conduit à des systèmes de racleurs non métalliques offrant une durabilité supérieure :

| Indicateur de Performance | Raclettes métalliques | Racleurs non métalliques |

|---|---|---|

| Taux de corrosion | 0,5 à 1,2 mm/an | <0,05 mm/an |

| Intervalle d'entretien | 50 heures de fonctionnement | 800 heures de fonctionnement et plus |

| Cycle de remplacement | 18 à 24 mois | 5 à 7 ans |

Les pales en polyéthylène à très haut poids moléculaire (UHMWPE) se sont révélées particulièrement efficaces, réduisant l'adhésion du biofilm de 70 % par rapport à l'acier dans les applications d'eaux usées municipales.

Conceptions hybrides de racleurs : combinaison d'éléments en acier inoxydable et de composants non métalliques pour une durabilité optimale

Les systèmes hybrides combinent des châssis en acier inoxydable duplex avec des pièces de raclage en PRF car ils bénéficient du meilleur des deux mondes : la résistance du métal et les matériaux composites non réactifs sur le plan chimique. Selon des essais sur site, ces conceptions hybrides réduisent effectivement les coûts du cycle de vie d'environ 32 % sur une période de vingt ans par rapport aux racleurs entièrement métalliques traditionnels. Ce qui est encore mieux ? Elles réduisent les temps d'arrêt de près de 80 % dans les environnements fortement acides où le pH descend en dessous de 3, selon des recherches de l'EPA datant de 2022. Un autre avantage majeur de ces systèmes réside dans leur configuration modulaire. Lorsqu'une lame en PRF est usée, les techniciens peuvent simplement remplacer cette pièce unique au lieu de démonter l'ensemble. Cela accélère considérablement la maintenance et contribue à une durabilité accrue, car moins de ressources sont nécessaires pour les réparations au fil du temps.

Caractéristiques de conception mécanique améliorant la stabilité structurelle du racletteur

Géométrie optimisée par AEF pour une répartition équilibrée des charges et une rigidité maximale

L'utilisation de l'analyse par éléments finis (FEA) permet aux ingénieurs de créer des modèles détaillés des structures de raclettes qui répartissent plus uniformément les contraintes opérationnelles. Cette technique peut réduire d'environ 40 % les points de concentration de contraintes, ce qui a un impact significatif sur la durée de vie du matériel. Les systèmes mis à jour avec ces conceptions optimisées par FEA durent généralement environ sept ans avant de nécessiter des réparations majeures ou un remplacement, tandis que les anciens modèles requièrent habituellement une intervention tous les trois à cinq ans. Cette méthode renforce les parties supportant le plus de charge tout en maintenant suffisamment de flexibilité dans les autres sections pour permettre les mouvements. En pratique, cela se traduit par une distribution homogène des charges sur toute la surface des lames de raclette, avec une performance variant de 92 % à près de 97 % d'uniformité, même dans de grands réservoirs mesurant jusqu'à 45 mètres de diamètre.

Les longerons renforcés et leur impact sur l'intégrité à long terme des raclettes

Les longerons en acier fabriqués à partir de profils creux offrent en réalité environ 60 pour cent de résistance à la torsion supplémentaire par rapport aux poutres I standard. Lorsqu'ils sont installés dans des projets d'infrastructure urbaine, ce renfort fait également une grande différence, réduisant la déformation structurelle d'environ 83 pour cent après dix ans d'utilisation. Des essais récents menés lors de la recherche sur la corrosion de l'année dernière indiquent aussi un autre élément important : les longerons dotés de revêtements protecteurs spéciaux et de systèmes de drainage intégrés durent environ 22 mois supplémentaires lorsqu'ils sont exposés aux eaux usées contenant des niveaux élevés de chlorures (plus de 1 500 parties par million). Les ingénieurs municipaux commencent à s'intéresser à ces résultats en raison de leur potentiel d'économies sur les coûts de maintenance à long terme.

Racleurs à entraînement central contre racleurs à entraînement périphérique : performance dans les bassins de décantation de grand diamètre

Lorsqu'on examine les cuves de plus de 30 mètres de diamètre, les systèmes à entraînement périphérique nécessitent en réalité environ 18 à 24 % de couple en moins par rapport aux configurations à entraînement central, comme l'ont révélé des recherches récentes en génie des eaux usées publiées l'année dernière. En revanche, les entraînements centraux évacuent généralement les boues beaucoup plus rapidement dans les endroits où ils traitent de grandes quantités de matière, jusqu'à 35 % plus vite lorsqu'ils gèrent des débits égaux ou supérieurs à 500 mètres cubes par heure. De nombreuses installations récentes combinent désormais des éléments des deux approches, créant ainsi des systèmes hybrides intégrant des voies de secours. Cette redondance réduit d'environ deux tiers les réparations imprévues dans les stations de traitement qui gèrent plus de 200 tonnes de matières sèches par jour, ce qui fait une grande différence pour les gestionnaires d'installations soucieux de maintenir un fonctionnement fluide sans interruptions constantes.

Systèmes d'entraînement et gestion de la charge opérationnelle pour des performances stables des raclettes

Appariement des systèmes d'entraînement (central, périphérique, à chaîne et à racleurs) à la taille du réservoir et aux exigences de charge

Le choix du bon système d'entraînement dépend essentiellement de deux facteurs principaux : la forme du bassin et le type de boues à traiter. Les entraînements centraux fonctionnent assez bien pour les bassins ronds d'un diamètre allant jusqu'à environ 25 mètres. Ils assurent un bon équilibre lorsqu'ils traitent des boues pas trop épaisses ou lourdes. Pour les bassins ronds plus grands, disons supérieurs à 30 mètres, les entraînements périphériques deviennent nécessaires. Ces systèmes disposent de réducteurs montés sur les bords, capables de supporter des tensions élevées dans les chaînes, parfois supérieures à 12 kilonewtons, sans provoquer de déformations. Cela est particulièrement important dans les stations d'épuration où les débits journaliers dépassent 10 000 mètres cubes. Pour les bassins rectangulaires longs de plus de 50 mètres, les systèmes à chaîne et racleurs sont les plus efficaces. Ils permettent d'avancer à travers les boues très épaisses en les dirigeant vers la zone de collecte, sans les remettre excessivement en suspension. Selon des données de l'EPA de l'année dernière, les installations qui adaptent correctement leurs systèmes d'entraînement aux dimensions des bassins signalent environ deux fois moins de pannes imprévues que les installations dont les équipements ne sont pas bien adaptés.

Équilibrer la vitesse de raclage et la remise en suspension des matières solides pour maintenir l'efficacité et la stabilité du processus

Les variateurs de fréquence ou VFD permettent aux opérateurs d'ajuster la vitesse des raclettes selon les besoins, en temps réel, lorsqu'ils traitent l'accumulation de boues. Aller trop vite, au-dessus de 1,2 mètre par minute, peut redisperser les matières solides déposées, ce que personne ne souhaite. À l'inverse, si la vitesse descend en dessous de 0,6 m/min, les boues s'accumulent excessivement et exercent une contrainte supplémentaire sur toutes les pièces mobiles. Certains systèmes combinent désormais des capteurs de couple avec ces contrôleurs VFD, réduisant les coûts énergétiques de 18 à peut-être même 35 pour cent, sans nuire à l'efficacité de l'élimination des résidus. Les données confirment également ce résultat : environ 8 installations sur 10 surveillant leur équipement signalent moins de problèmes de surcharge depuis la mise en œuvre de ces commandes, selon des observations réalisées sur environ 140 sites de traitement des eaux usées à travers le pays.

Critères de sélection des raclettes haute stabilité pour les applications en traitement des eaux usées

Analyse des coûts sur le cycle de vie : investissement initial contre économies à long terme sur la maintenance et les temps d'arrêt

La sélection efficace de raclettes exige une évaluation des coûts totaux de possession plutôt que du prix initial. Les fabricants fournissent désormais des projections sur 20 ans montrant que les modèles résistants à la corrosion réduisent les frais de maintenance de 40 à 60 % par rapport aux alternatives en acier au carbone. Ces économies compensent les investissements initiaux plus élevés grâce à des intervalles de service prolongés et à une diminution des pannes lors du retrait des boues.

Facilité d'installation et compatibilité avec les infrastructures existantes des bassins de décantation

Les systèmes de raclettes modulaires peuvent être installés dans des bassins existants sans modifications structurelles dans 83 % des cas, selon des rapports d'ingénierie des eaux usées. La compatibilité dépend de l'alignement avec les boîtes de vitesses motrices anciennes et de configurations de pales adaptables aux géométries irrégulières des bassins.

Donnée significative : réduction de 78 % des temps d'arrêt grâce à l'utilisation de systèmes de raclettes modulaires résistants à la corrosion (EPA, 2022)

Selon des études de l'EPA, les racleurs à chaîne en acier inoxydable équipés de modules à déconnexion rapide durent environ 12 000 heures avant d'avoir besoin d'entretien — soit environ trois fois plus longtemps que ce que l'on observe avec les modèles standards disponibles sur le marché aujourd'hui. Le secret réside dans la conception de ces unités. Elles comportent des joints spécialement soudés conçus pour supporter le mouvement constant d'avant en arrière à l'intérieur des grands bassins des stations d'épuration. Cette ingénierie fait toute la différence pour assurer un fonctionnement sans accroc. Les installations rapportent une diminution d'environ 78 % des arrêts imprévus depuis le passage à cette conception plus récente, ce qui signifie moins de problèmes pour les gestionnaires d'usines confrontés à des pannes pendant les périodes critiques de traitement.

Questions fréquemment posées

Quelle est la plage de vitesse idéale pour les systèmes de raclage dans les bassins de décantation ?

La plage de vitesse idéale pour les systèmes de raclage dans les bassins de décantation se situe entre 0,03 et 0,06 mètre par seconde, ce qui permet de capturer environ 98 % des matières solides de manière efficace.

Pourquoi l'acier inoxydable duplex est-il utilisé dans les systèmes de raclage ?

L'acier inoxydable duplex est utilisé car il peut supporter des concentrations élevées de chlorures et des charges importantes sans se détériorer, ce qui le rend très durable dans des environnements agressifs.

Comment les raclettes non métalliques se comparent-elles aux raclettes métalliques ?

Les raclettes non métalliques présentent un taux de corrosion beaucoup plus faible (<0,05 mm/an) par rapport aux raclettes métalliques (0,5–1,2 mm/an), offrant des intervalles de maintenance et des cycles de remplacement plus longs.

Quels sont les avantages des systèmes de raclage hybrides ?

Les systèmes de raclage hybrides combinent la résistance du métal avec des matériaux composites non réactifs, réduisant les coûts sur tout le cycle de vie d'environ 32 % et les temps d'arrêt de près de 80 % dans les environnements acides.

Comment la géométrie optimisée par analyse par éléments finis améliore-t-elle la stabilité du racloir ?

L'analyse par éléments finis (AEF) optimise la géométrie du racloir, répartissant plus uniformément les contraintes opérationnelles, réduisant les points de concentration de contraintes de 40 % et prolongeant la durée de vie des systèmes de raclage.

Table des Matières

-

Comprendre la stabilité des raclettes : rôle, principes de conception et défaillances dans des cas réels

- Le rôle essentiel des systèmes de raclettes dans le fonctionnement continu des bassins de décantation

- Comment l'intégrité structurelle influence la stabilité des raclettes sous des charges opérationnelles dynamiques

- Étude de cas : Analyse des défaillances de raclettes dans les stations d'épuration des eaux usées municipales

-

Matériaux résistants à la corrosion pour une stabilité durable des raclettes

- Matériaux clés : acier inoxydable duplex et PRV dans les raclettes de boue pour environnements sévères

- Mécanismes de dégradation : piqûres chimiques, corrosion galvanique et fissuration par corrosion sous contrainte

- Tendance émergente : systèmes de racleurs non métalliques dans des conditions d'eaux usées agressives

- Conceptions hybrides de racleurs : combinaison d'éléments en acier inoxydable et de composants non métalliques pour une durabilité optimale

-

Caractéristiques de conception mécanique améliorant la stabilité structurelle du racletteur

- Géométrie optimisée par AEF pour une répartition équilibrée des charges et une rigidité maximale

- Les longerons renforcés et leur impact sur l'intégrité à long terme des raclettes

- Racleurs à entraînement central contre racleurs à entraînement périphérique : performance dans les bassins de décantation de grand diamètre

- Systèmes d'entraînement et gestion de la charge opérationnelle pour des performances stables des raclettes

-

Critères de sélection des raclettes haute stabilité pour les applications en traitement des eaux usées

- Analyse des coûts sur le cycle de vie : investissement initial contre économies à long terme sur la maintenance et les temps d'arrêt

- Facilité d'installation et compatibilité avec les infrastructures existantes des bassins de décantation

- Donnée significative : réduction de 78 % des temps d'arrêt grâce à l'utilisation de systèmes de raclettes modulaires résistants à la corrosion (EPA, 2022)

-

Questions fréquemment posées

- Quelle est la plage de vitesse idéale pour les systèmes de raclage dans les bassins de décantation ?

- Pourquoi l'acier inoxydable duplex est-il utilisé dans les systèmes de raclage ?

- Comment les raclettes non métalliques se comparent-elles aux raclettes métalliques ?

- Quels sont les avantages des systèmes de raclage hybrides ?

- Comment la géométrie optimisée par analyse par éléments finis améliore-t-elle la stabilité du racloir ?