Zrozumienie stabilności skraplarki: rola, zasady projektowania i przypadki awarii w praktyce

Kluczowa rola systemów skraplarki w ciągłej pracy zbiorników sedymentacyjnych

Systemy skraplarek zapewniają bezproblemową pracę zbiorników sedymentacyjnych dzień po dniu, gwarantując niezawodne usuwanie osadu podczas ciągłych procesów oczyszczania ścieków. Bez tych układów mechanicznych substancje stałe mają tendencję do gromadzenia się powyżej krytycznej granicy 40 cm, powyżej której surowa biomasa zaczyna niekontrolowanie przenikać przez wtórne klarowniki. Skraplarki działają najlepiej przy odpowiednim zakresie prędkości, pomiędzy 0,03 a 0,06 metra na sekundę. Przy takiej prędkości większość oczyszczalni odnotowuje wyłapywanie około 98% zawiesiny obecnej w zbiorniku. Dodatkowo operatorzy stwierdzają, że eksploatacja w tym zakresie rzeczywiście pozwala zaoszczędzić na kosztach energii elektrycznej bez utraty efektywności.

Wpływ integralności konstrukcyjnej na stabilność skraplarki pod dynamicznymi obciążeniami eksploatacyjnymi

W warunkach szczytowego przepływu elementy skraplarki są narażone na obciążenia od 2 do 4 razy przekraczające wartość bazową. Aby wytrzymać te dynamiczne obciążenia, inżynierowie stosują kluczowe strategie projektowe:

- Konstrukcja dwudrogowa : Rozkłada momenty zginające na równoległych belkach, zmniejszając naprężenia lokalne

- Połączenia napędowe bezpieczne : Chronią silniki przed przepaleniem w przypadku zablokowania przez zanieczyszczenia

- Modułowe zespoły łącznikowe : Umożliwiają lokalne naprawy bez konieczności całkowitego zatrzymania systemu

Wybór materiału odgrywa decydującą rolę — stal ASTM A572 Grade 50 wykazała o 32% większą odporność na zmęczenie niż standardowa stal węglowa w pięcioletnich badaniach terenowych, znacznie poprawiając trwałość długoterminową.

Studium przypadku: Analiza uszkodzeń skraplarek w oczyszczalniach ścieków komunalnych

Analiza z 2023 roku dotycząca 47 miejskich oczyszczalni wykazała, że wózki napędzane łańcuchem odpowiadały za 78% incydentów konserwacyjnych, a uszkodzenia elementów łańcucha stanowiły 21,5% całkowitego czasu przestoju. Stężenia siarkowodoru (H₂S) powyżej 50 ppm przyśpieszały korozję, skracając żywotność łańcuchów ze stali nierdzewnej o 42% w porównaniu z alternatywami z polimeru wzmacnianego szkłem.

Materiały odporne na korozję dla długotrwałej stabilności wózków

Kluczowe materiały: stal dwufazowa i GRP w wózkach do usuwania mułu w trudnych warunkach środowiskowych

Współczesne systemy skrojników są budowane z wykorzystaniem materiałów, które zapewniają równowagę między trwałością a ochroną przed rdzą i uszkodzeniami chemicznymi. Stal nierdzewna duplex wyróżnia się jako materiał polecany dla elementów, które muszą wytrzymać duże obciążenia, ponieważ wytrzymuje stężenia chlorków dochodzące do 5000 ppm bez degradacji. W obszarach, gdzie często występują siarczki, świetnie sprawdza się plastik zbrojony szkłem (GRP). Testy wykazują, że nawet po pięciu latach przebywania pod wodą GRP zachowuje około 85% swojej pierwotnej wytrzymałości zgodnie ze standardowymi testami branżowymi. Wiele producentów łączy teraz te materiały w sposób optymalny w swoich projektach. Stosują GRP tam, gdzie materiał ma kontakt ze środowiskiem procesowym, jednocześnie wykorzystując bardziej wytrzymałą stal duplex do konstrukcji nośnych i elementów wsporczych. Takie podejście zmniejsza zużycie o około połowę w porównaniu ze starszymi systemami ze stali węglowej, co przekłada się na dłuższą żywotność sprzętu i mniejsze problemy związane z konserwacją.

Mechanizmy degradacji: ubytki chemiczne, korozja galwaniczna i pęknięcia spowodowane korozją naprężeniową

Uszkodzenia skraplarek spowodowane korozją wynikają zazwyczaj z trzech głównych mechanizmów:

- Pitting chemiczne : Narażenie na siarkowodór powoduje erozję powierzchni w tempie 0,1–0,3 mm/rok w standardowych gatunkach stali nierdzewnej

- Korozja galwaniczna : Różnica potencjałów elektrycznych między różnymi metalami przyspiesza degradację w połączeniach

- Stress corrosion cracking : Połączenie naprężeń rozciągających i narażenia na jony chlorkowe może prowadzić do pęknięcia stali nierdzewnej 316L w ciągu pięciu lat przy temperaturach powyżej 60°C

Progi wydajności materiałów kierują doborem — tworzywa sztuczne (GRP) charakteryzują się lepszą odpornością niż metale w warunkach silnego zakwaszenia (pH <3) oraz przy wysokim stężeniu chlorków (>500 ppm), podczas gdy stale dwufazowe pozostają stabilne przy umiarkowanym zakwaszeniu (pH 2–5).

Nowy trend: niemetalowe systemy skraplarek w agresywnych warunkach ściekowych

Postęp w technologii polimerów doprowadził do powstania niemetalowych systemów skraplarek o znacznie większej trwałości:

| Wskaźnik wydajności | Skraplacze metalowe | Niemetalowe skraplarki |

|---|---|---|

| Tempo Korozyjne | 0,5–1,2 mm/rok | <0,05 mm/rok |

| Interwały utrzymania | 50 godzin pracy | 800+ godzin pracy |

| Cykl wymiany | 18–24 miesiące | 5–7 lat |

Łopaty z polietylenu o bardzo wysokiej masie cząsteczkowej (UHMWPE) okazały się szczególnie skuteczne, zmniejszając przyczepność biofilmu o 70% w porównaniu ze stalą w zastosowaniach związanych z oczyszczaniem ścieków komunalnych.

Hybrydowe konstrukcje skraplarek: Połączenie stali nierdzewnej i elementów niemetalicznych dla optymalnej trwałości

Systemy hybrydowe łączą ramy ze stali nierdzewnej duplex z elementami skrojnymi GRP, ponieważ łączą w sobie zalety obu rozwiązań: wytrzymałość metalu i chemiczną obojętność materiałów kompozytowych. Zgodnie z testami terenowymi, te konstrukcje hybrydowe faktycznie obniżają koszty cyklu życia o około 32 procent w ciągu dwudziestu lat w porównaniu ze tradycyjnymi całkowicie metalowymi skrojnikami. Co więcej? Skracają przestoje o prawie 80 procent w szczególnie kwaśnych środowiskach, gdzie poziom pH spada poniżej 3, według badań EPA z 2022 roku. Kolejną dużą zaletą tych systemów jest ich modułowa budowa. Gdy ostrze GRP się zużyje, technicy mogą po prostu wymienić tylko tę część, zamiast rozbierać całe urządzenie. To znacznie przyspiesza konserwację i przyczynia się do ogólnej zrównoważoności, ponieważ w czasie eksploatacji zużywa się mniej zasobów na naprawy.

Cechy projektowe układów mechanicznych zwiększające stabilność konstrukcyjną skrojnika

Optymalizowana metodą MES geometria skrojnika dla zrównoważonego rozkładu obciążeń i sztywności

Wykorzystanie analizy elementów skończonych (FEA) pozwala inżynierom na tworzenie szczegółowych modeli struktur skraperów, które równomiernie rozprowadzają naprężenia operacyjne. Ta technika może zmniejszyć napięcie w tych gorących miejscach o około 40%, co naprawdę ma znaczenie dla trwałości sprzętu. Systemy, które zostały ulepszone z wykorzystaniem optymalizowanych modeli FEA, zazwyczaj trwają około siedmiu lat, zanim będą musiały zostać poważnie naprawione lub wymienione, podczas gdy starsze modele zazwyczaj wymagają regularnej konserwacji co trzy do pięciu lat. Dzięki tej metodzie wzmacnia się również części, które przyjmują najwięcej ciężaru, a pozostałe części pozostają wystarczająco elastyczne do poruszania się. W praktyce wynik ten jest taki, że ostrza szkraba rozprowadzają obciążenia konsekwentnie na powierzchni, a ich jednolitość wynosi od 92% do prawie 97% nawet w dużych zbiornikach o średnicy do 45 metrów.

Wzmocnione przedręgi i ich wpływ na długoterminową integralność ścieracza

Stalowe elementy krzyżowe wykonane z profili sekcji skrzyżowej zapewniają około 60 procent większą odporność na skręcanie w porównaniu ze standardowymi wiązkami I. W przypadku instalacji w miejskich obiektach infrastrukturalnych wzmocnienie to również ma duże znaczenie, zmniejszając po dziesięciu latach użytkowania wypaczenia konstrukcyjne o około 83 procent. Ostatnie badania z zeszłorocznych badań nad korozją wskazują na coś jeszcze ważnego. Środki krzyżowe z specjalnymi powłokami ochronnymi oraz wbudowane w systemy odwadniania trwają około 22 dodatkowych miesięcy, gdy są narażone na działanie ścieków o wysokim poziomie chlorku (ponad 1500 części na milion). Inżynierowie miejskie zaczynają brać pod uwagę te wyniki, ponieważ mogą one w dłuższej perspektywie oszczędzać koszty utrzymania.

Wyniki badania:

Przy analizie zbiorników o średnicy większej niż 30 metrów, napędy obwodowe wymagają rzeczywiście o 18–24 procent mniej momentu obrotowego w porównaniu z układami napędów centralnych, jak wykazało niedawne badanie z zakresu inżynierii oczyszczania ścieków przeprowadzone w zeszłym roku. Z drugiej strony, napędy centralne usuwają osad znacznie szybciej w miejscach, gdzie przetwarza się duże ilości materiału – o około 35% szybciej przy przepływie równym lub przekraczającym 500 metrów sześciennych na godzinę. Wiele nowoczesnych instalacji łączy obecnie elementy obu rozwiązań, tworząc hybrydowe systemy wyposażone w zapasowe ścieżki działania. Ta nadmiarowość redukuje liczbę nagłych napraw o ok. dwie trzecie w zakładach oczyszczania przetwarzających ponad 200 ton suchych osadów dziennie, co stanowi istotną różnicę dla menedżerów obiektów dążących do ciągłej i nieprzerwanej pracy.

Układy napędowe i zarządzanie obciążeniem eksploatacyjnym dla stabilnej pracy skraplaczy

Dopasowanie systemów napędowych (środkowy, peryferyjny, łańcuchowy i taśmowy) do rozmiaru zbiornika i wymagań obciążenia

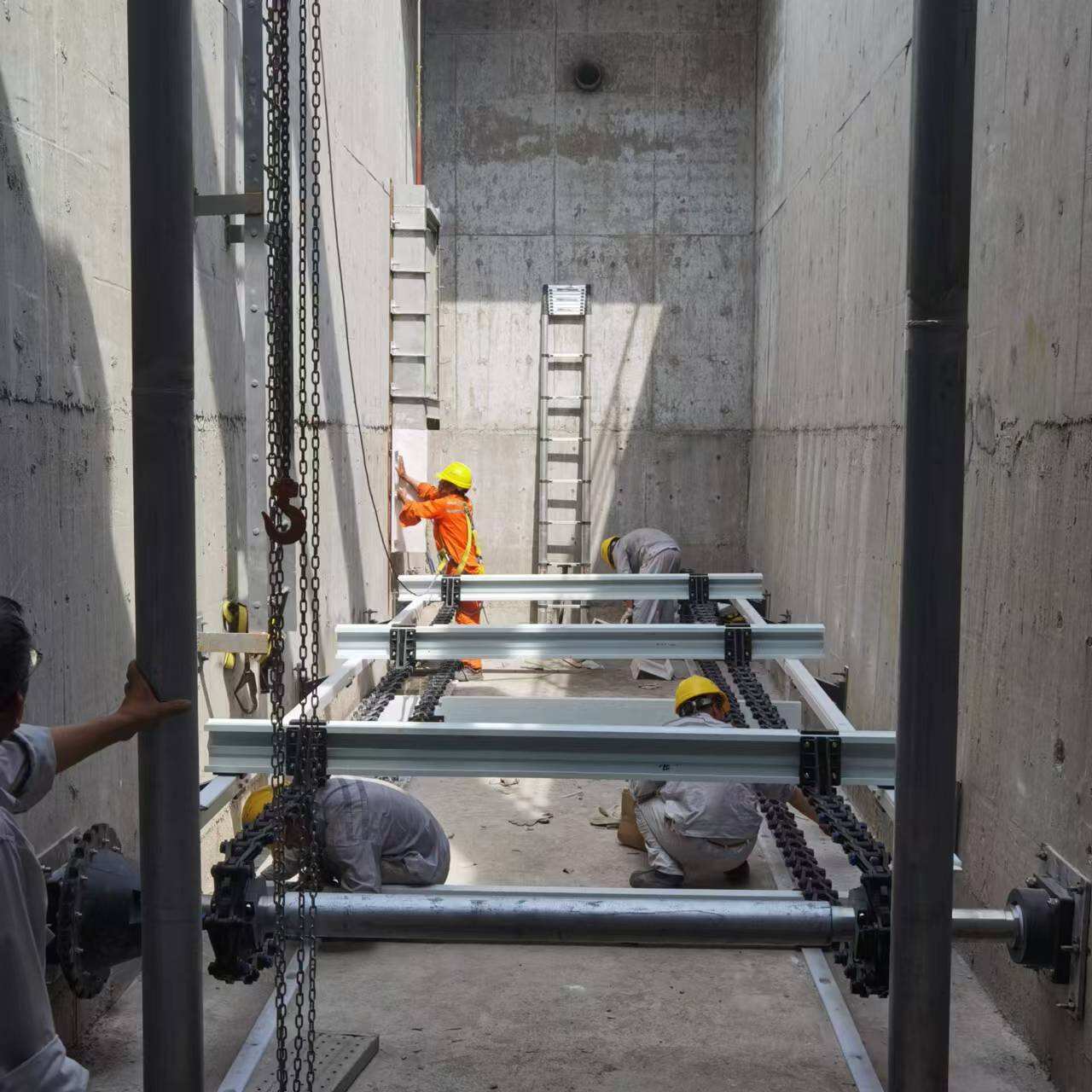

Wybór odpowiedniego systemu napędowego zależy naprawdę od dwóch głównych czynników: kształtu zbiornika oraz rodzaju osadu, z którym mamy do czynienia. Napędy centralne sprawdzają się dobrze w zbiornikach okrągłych o średnicy do około 25 metrów. Zapewniają dobry balans podczas obsługi osadu, który nie jest zbyt gęsty ani ciężki. W przypadku większych zbiorników okrągłych, powyżej 30 metrów, konieczne stają się napędy obwodowe. Te systemy mają reduktory zamontowane na obwodzie, które radzą sobie z ogromnymi naprężeniami łańcuchów, czasem przekraczającymi 12 kiloniutonów, bez wyginania żadnych elementów. Ma to duże znaczenie w oczyszczalniach, gdzie dzienne natężenie przepływu przekracza 10 000 metrów sześciennych. W przypadku długich zbiorników prostokątnych, rozciągających się ponad 50 metrów, najlepiej sprawdzają się systemy łańcuchowo-łopatkowe. Przesuwają bardzo gęsty osad w kierunku miejsca jego zbierania, nie mieszając go niepotrzebnie. Oczyszczalnie, które odpowiednio dopasowują systemy napędowe do wielkości zbiorników, zgłaszają o około połowę mniej przypadków awarii niż te zakłady, gdzie nic nie pasuje do siebie właściwie, według danych EPA z zeszłego roku.

Balansowanie prędkości skraplarki i ponowne zawieszenie ciał stałych w celu utrzymania efektywności i stabilności procesu

Sterowniki częstotliwości zmiennej (VFD) pozwalają operatorom dostosowywać prędkość skraplarek w miarę potrzeb, gdy w czasie rzeczywistym występuje nagromadzenie osadu. Zbyt wysoka prędkość powyżej 1,2 metra na minutę może ponownie rozprowadzić osiadłe ciała stałe, co nikomu nie jest potrzebne. Z drugiej strony, jeśli prędkość spadnie poniżej 0,6 m/min, osad gromadzi się zbyt intensywnie, wywierając dodatkowe obciążenie na wszystkie ruchome elementy. Niektóre systemy łączą obecnie czujniki momentu obrotowego z kontrolerami VFD, obniżając zużycie energii o około 18 do nawet 35 procent, bez utraty skuteczności usuwania substancji. Na to wskazują również dane statystyczne. Około 8 na 10 zakładów monitorujących swoje urządzenia zgłasza mniejszą liczbę problemów z przeciążeniem od czasu wprowadzenia takich sterowań, na podstawie obserwacji z około 140 różnych oczyszczalni ścieków na terenie całego kraju.

Kryteria doboru wysokostabilnych skraplarek w zastosowaniach ściekowych

Analiza kosztów cyklu życia: początkowe inwestycje vs. długoterminowe oszczędności związane z utrzymaniem i przestojami

Skuteczny dobór skraplarek wymaga oceny całkowitych kosztów posiadania, a nie tylko początkowej ceny. Producenci dostarczają teraz prognozy na 20 lat, które pokazują, że modele odporne na korozję zmniejszają koszty utrzymania o 40–60% w porównaniu z alternatywami ze stali węglowej. Te oszczędności rekompensują wyższe początkowe nakłady poprzez dłuższe okresy między serwisami i mniejszą liczbę awarii podczas usuwania osadu.

Łatwość instalacji i kompatybilność z istniejącą infrastrukturą zbiorników sedymentacyjnych

Modułowe systemy skraplarek mogą być dopasowane do istniejących zbiorników bez konieczności modyfikacji konstrukcyjnych w 83% przypadków, według raportów inżynierii oczyszczania ścieków. Kompatybilność zależy od zgodności z przestarzałymi przekładniami napędowymi oraz od możliwości dostosowania konfiguracji łopatek do nieregularnych kształtów zbiorników.

Dane analityczne: 78% redukcja przestojów dzięki zastosowaniu odpornych na korozję, modułowych systemów skraplarek (EPA, 2022)

Zgodnie z badaniami EPA, stalowe łańcuchowe skraplarki wyposażone w moduły szybkiego rozłączania działają około 12 000 godzin przed koniecznością przeprowadzenia konserwacji – to mniej więcej trzy razy lepszy wynik niż w przypadku standardowych modeli dostępnych na rynku dzisiaj. Kluczem jest sposób budowy tych urządzeń. Posiadają one specjalnie spawane połączenia zaprojektowane tak, aby wytrzymywały ciągły ruch posuwisto-zwrotny w dużych zbiornikach zakładów oczyszczania ścieków. To inżynierskie podejście czyni ogromną różnicę, gdy chodzi o niezawodność pracy. Zakłady odnotowują około 78-procentowy spadek liczby nagłych wyłączeń od czasu przejścia na nowszy design, co oznacza mniejszą liczbę problemów dla menedżerów zakładów podczas krytycznych okresów przetwarzania.

Najczęściej zadawane pytania

Jaki jest optymalny zakres prędkości dla systemów skraplarek w zbiornikach sedymentacyjnych?

Optymalny zakres prędkości dla systemów skraplarek w zbiornikach sedymentacyjnych mieści się pomiędzy 0,03 a 0,06 metra na sekundę, co umożliwia efektywne usuwanie około 98% substancji stałych.

Dlaczego stal nierdzewna dwufazowa jest stosowana w systemach skraplaczy?

Stal nierdzewna dwufazowa jest stosowana, ponieważ wytrzymuje wysokie stężenia chlorków i duże obciążenia bez degradacji, co czyni ją bardzo trwałą w ekstremalnych warunkach.

Jak sprawują się skraplacze niemetalowe w porównaniu do metalowych?

Skraplacze niemetalowe charakteryzują się znacznie niższym tempem korozji (<0,05 mm/rok) w porównaniu do skraplaczy metalowych (0,5–1,2 mm/rok), co pozwala na dłuższe odstępy między przeglądami i wymianami.

Jakie są zalety hybrydowych systemów skraplaczy?

Hybrydowe systemy skraplaczy łączą wytrzymałość metalu z niereaktywnymi materiałami kompozytowymi, zmniejszając koszty cyklu życia o około 32% oraz przestoje o prawie 80% w środowiskach kwaśnych.

W jaki sposób zoptymalizowana geometria FEA poprawia stabilność skraplacza?

Analiza metodą elementów skończonych (FEA) optymalizuje geometrię skraplacza, równomierniej rozkładając naprężenia eksploatacyjne, zmniejszając strefy zagrożenia naprężeniami o 40% oraz wydłużając żywotność systemów skraplaczy.

Spis treści

- Zrozumienie stabilności skraplarki: rola, zasady projektowania i przypadki awarii w praktyce

-

Materiały odporne na korozję dla długotrwałej stabilności wózków

- Kluczowe materiały: stal dwufazowa i GRP w wózkach do usuwania mułu w trudnych warunkach środowiskowych

- Mechanizmy degradacji: ubytki chemiczne, korozja galwaniczna i pęknięcia spowodowane korozją naprężeniową

- Nowy trend: niemetalowe systemy skraplarek w agresywnych warunkach ściekowych

- Hybrydowe konstrukcje skraplarek: Połączenie stali nierdzewnej i elementów niemetalicznych dla optymalnej trwałości

- Cechy projektowe układów mechanicznych zwiększające stabilność konstrukcyjną skrojnika

- Układy napędowe i zarządzanie obciążeniem eksploatacyjnym dla stabilnej pracy skraplaczy

-

Kryteria doboru wysokostabilnych skraplarek w zastosowaniach ściekowych

- Analiza kosztów cyklu życia: początkowe inwestycje vs. długoterminowe oszczędności związane z utrzymaniem i przestojami

- Łatwość instalacji i kompatybilność z istniejącą infrastrukturą zbiorników sedymentacyjnych

- Dane analityczne: 78% redukcja przestojów dzięki zastosowaniu odpornych na korozję, modułowych systemów skraplarek (EPA, 2022)

-

Najczęściej zadawane pytania

- Jaki jest optymalny zakres prędkości dla systemów skraplarek w zbiornikach sedymentacyjnych?

- Dlaczego stal nierdzewna dwufazowa jest stosowana w systemach skraplaczy?

- Jak sprawują się skraplacze niemetalowe w porównaniu do metalowych?

- Jakie są zalety hybrydowych systemów skraplaczy?

- W jaki sposób zoptymalizowana geometria FEA poprawia stabilność skraplacza?