การเข้าใจเสถียรภาพของเครื่องขูด: บทบาท หลักการออกแบบ และกรณีความล้มเหลวในโลกจริง

บทบาทสำคัญของระบบเครื่องขูดในการดำเนินงานถังตกตะกอนอย่างต่อเนื่อง

ระบบเครื่องขูดช่วยให้ถังตกตะกอนทำงานได้อย่างราบรื่นทุกวัน โดยทำให้มั่นใจว่าจะมีการกำจัดกากตะกอนอย่างเชื่อถือได้ตลอดกระบวนการบำบัดน้ำเสียที่ดำเนินอย่างต่อเนื่อง หากไม่มีระบบที่เป็นกลไกเหล่านี้ ของแข็งมักจะสะสมเกินระดับวิกฤตที่ 40 ซม. ซึ่งชีวมวลดิบจะเริ่มไหลผ่านตัวแยกขั้นที่สองอย่างควบคุมไม่ได้ เครื่องขูดจะทำงานได้ดีที่สุดเมื่อเคลื่อนที่ในช่วงความเร็วที่เหมาะสมระหว่าง 0.03 ถึง 0.06 เมตรต่อวินาที ที่ความเร็วนี้ โรงงานส่วนใหญ่รายงานว่าสามารถดักจับของแข็งได้ประมาณ 98% ที่ลอยอยู่ภายใน นอกจากนี้ ผู้ปฏิบัติงานยังพบว่าการใช้งานในลักษณะนี้ช่วยประหยัดค่าไฟฟ้าโดยไม่ลดทอนประสิทธิภาพ

โครงสร้างที่มีความแข็งแรงมีผลต่อเสถียรภาพของเครื่องขูดภายใต้ภาระการใช้งานแบบพลวัตอย่างไร

ในสภาวะการไหลสูงสุด ชิ้นส่วนของเครื่องขูดต้องเผชิญกับแรงเครียดที่สูงกว่าระดับพื้นฐานถึง 2—4 เท่า เพื่อให้สามารถทนต่อแรงกระทำแบบไดนามิกเหล่านี้ วิศวกรจึงใช้กลยุทธ์การออกแบบหลักๆ ดังนี้

- โครงสร้างคานคู่ : กระจายโมเมนต์ดัดผ่านคานขนานกัน เพื่อลดแรงเครียดเฉพาะที่

- ข้อต่อเพลาขับแบบฟอล์ซ-เซฟ : ป้องกันมอเตอร์จากการไหม้เมื่อมีสิ่งกีดขวาง

- ชุดข้อต่อแบบโมดูลาร์ : ช่วยให้สามารถซ่อมแซมเฉพาะจุดได้โดยไม่ต้องหยุดระบบทำงานทั้งหมด

การเลือกวัสดุมีบทบาทสำคัญอย่างยิ่ง — จากการศึกษาภาคสนามเป็นเวลาห้าปี พบว่าเหล็ก ASTM A572 เกรด 50 มีความต้านทานต่อการล้าของวัสดุสูงกว่าเหล็กคาร์บอนทั่วไปถึง 32% ซึ่งช่วยยกระดับความทนทานระยะยาวได้อย่างมาก

กรณีศึกษา: การวิเคราะห์ความล้มเหลวของเครื่องขูดในโรงงานบำบัดน้ำเสียเทศบาล

การวิเคราะห์ในปี 2023 ที่ดำเนินการกับโรงงานเทศบาล 47 แห่ง พบว่า เครื่องขูดแบบใช้โซ่เป็นตัวขับเคลื่อนมีส่วนเกี่ยวข้องกับเหตุการณ์ซ่อมบำรุงร้อยละ 78 โดยความล้มเหลวของชิ้นส่วนโซ่คิดเป็นร้อยละ 21.5 ของระยะเวลาหยุดทำงานทั้งหมด ความเข้มข้นของไฮโดรเจนซัลไฟด์ (H₂S) ที่สูงกว่า 50 ppm ทำให้เกิดการกัดกร่อนเร็วขึ้น ส่งผลให้อายุการใช้งานของโซ่สแตนเลสลดลง 42% เมื่อเทียบกับทางเลือกที่ทำจากพอลิเมอร์เสริมใยแก้ว

วัสดุทนต่อการกัดกร่อนเพื่อความมั่นคงของเครื่องขูดในระยะยาว

วัสดุหลัก: สแตนเลสดูเพล็กซ์ และ GRP ในเครื่องขูดโคลนสำหรับสภาพแวดล้อมที่รุนแรง

ระบบขีดข่วนในปัจจุบันถูกสร้างขึ้น โดยใช้วัสดุที่สมดุลความทนทานกับการป้องกันจากสนิมและความเสียหายทางเคมี เหล็กไร้ขัดเหล็กแบบสองแบบโดดเด่นเป็นวัสดุที่ต้องการสําหรับชิ้นส่วนที่ต้องรับมือกับภาระหนัก เนื่องจากมันสามารถทนความเข้มข้นของคลอริดสูงถึง 5,000 ppm โดยไม่แตก สําหรับพื้นที่ที่มีซัลฟิดเป็นเรื่องปกติ พลาสติกเสริมกระจก (GRP) ทํางานได้ดีมาก การทดสอบแสดงว่า แม้ว่าหลังจากที่อยู่ใต้น้ําเป็นเวลาห้าปี GRP ยังคงคงคงความแข็งแรงประมาณ 85% ของความแข็งแรงเดิม ตามการทดสอบมาตรฐานของอุตสาหกรรม ผู้ผลิตหลายคนตอนนี้นําวัสดุเหล่านี้เข้าด้วยกันอย่างฉลาดในการออกแบบของตัวเอง พวกเขาใช้ GRP เมื่อมันสัมผัสสื่อกระบวนการในขณะที่ใช้เหล็ก duplex ที่แข็งแรงกว่าสําหรับโครงสร้างกราฟและการสนับสนุน วิธีการนี้ลดการสกัดและการขาดน้ําหนักโดยประมาณครึ่ง เมื่อเทียบกับระบบเหล็กคาร์บอนเก่ากว่า ซึ่งหมายความว่าอายุการใช้งานของอุปกรณ์ที่ยาวนานและปวดศีรษะการบํารุงรักษาน้อยลง

กลไกการเสื่อมสภาพ: การกัดกร่อนแบบเป็นหลุมจากปฏิกิริยาเคมี การกัดกร่อนแบบเกลวิทยา และการแตกร้าวจากความเครียดภายใต้การกัดกร่อน

ความล้มเหลวของใบปัดที่เกิดจากการกัดกร่อน มักเกิดจากสามกลไกหลัก ได้แก่

- การกัดกร่อนแบบเป็นหลุม : การสัมผัสกับซัลไฟด์ทำให้เกิดการกัดเซาะผิวในอัตรา 0.1–0.3 มม./ปี ในเหล็กสเตนเลสเกรดทั่วไป

- การเกิดสนิมแบบกัลวานิก : ศักย์ไฟฟ้าระหว่างโลหะต่างชนิดเร่งการเสื่อมสภาพบริเวณข้อต่อ

- การแตกตัวจากความเครียดและการกัดกร่อน : ความเครียดดึงและสภาพแวดล้อมที่มีคลอไรด์ร่วมกัน อาจทำให้เหล็กสเตนเลส 316L แตกหักภายใน 5 ปี เมื่ออุณหภูมิสูงกว่า 60°C

เกณฑ์ประสิทธิภาพของวัสดุเป็นแนวทางในการเลือกวัสดุ — GRP มีประสิทธิภาพดีกว่าโลหะในสภาวะที่มีความเป็นกรดสูง (pH <3) และสภาวะที่มีคลอไรด์สูง (>500 ppm) ในขณะที่เหล็กดูเพล็กซ์สามารถคงความเสถียรในสภาวะความเป็นกรดปานกลาง (pH 2–5)

แนวโน้มใหม่: ระบบใบปัดโซ่ที่ไม่ใช่โลหะในสภาวะน้ำเสียที่รุนแรง

ความก้าวหน้าทางเทคโนโลยีพอลิเมอร์ได้นำไปสู่ระบบใบปัดที่ไม่ใช่โลหะ ซึ่งมีความทนทานสูงกว่า

| ตัวชี้วัดประสิทธิภาพ | อุปกรณ์ขูดโลหะ | ใบปัดที่ไม่ใช่โลหะ |

|---|---|---|

| อัตราการเกรี้ยว | 0.5–1.2 มม./ปี | <0.05 มม./ปี |

| ระยะเวลาการบำรุงรักษา | 50 ชั่วโมงการใช้งาน | มากกว่า 800 ชั่วโมงการใช้งาน |

| รอบการเปลี่ยนแปลง | 18—24 เดือน | 5—7 ปี |

ใบมีดที่ทำจากโพลีเอทิลีนโมเลกุลหนักพิเศษ (UHMWPE) พิสูจน์แล้วว่ามีประสิทธิภาพโดยเฉพาะในการลดการยึดติดของไบโอฟิล์มลง 70% เมื่อเทียบกับเหล็กกล้าในระบบบำบัดน้ำเสียในเขตเมือง

การออกแบบขูดแบบผสม: การรวมกันของสแตนเลสสตีลและชิ้นส่วนที่ไม่ใช่โลหะเพื่อความทนทานสูงสุด

ระบบไฮบริดรวมโครงสร้างสแตนเลสสองชั้นกับชิ้นส่วนขูดที่ทำจากไฟเบอร์กลาส เพราะสามารถรวมข้อดีของทั้งสองวัสดุไว้ด้วยกัน ได้แก่ ความแข็งแรงของโลหะ และคุณสมบัติไม่เกิดปฏิกิริยาทางเคมีของวัสดุคอมโพสิต ตามผลการทดสอบภาคสนาม ระบบที่เป็นไฮบริดเหล่านี้สามารถลดต้นทุนตลอดอายุการใช้งานลงได้ประมาณ 32 เปอร์เซ็นต์ในช่วงเวลา 20 ปี เมื่อเทียบกับเครื่องขูดโลหะแบบดั้งเดิม สิ่งที่ดีกว่านั้นคือ ช่วยลดระยะเวลาหยุดทำงานลงได้เกือบ 80 เปอร์เซ็นต์ ในสภาพแวดล้อมที่มีความเป็นกรดสูงมาก ซึ่งระดับ pH ต่ำกว่า 3 ตามงานวิจัยจากสำนักงานปกป้องสิ่งแวดล้อม (EPA) เมื่อปี ค.ศ. 2022 อีกหนึ่งข้อได้เปรียบสำคัญของระบบเหล่านี้คือ การออกแบบแบบโมดูลาร์ เมื่อใบมีดไฟเบอร์กลาสสึกหรอ เจ้าหน้าที่เทคนิคสามารถเปลี่ยนเฉพาะชิ้นส่วนนั้นได้โดยไม่ต้องถอดแยกทั้งระบบ ทำให้การบำรุงรักษารวดเร็วขึ้นอย่างมาก และส่งเสริมความยั่งยืนโดยรวม เนื่องจากใช้ทรัพยากรในการซ่อมแซมลดลงในระยะยาว

คุณสมบัติด้านการออกแบบเชิงกลที่ช่วยเพิ่มความมั่นคงของโครงสร้างเครื่องขูด

รูปทรงเรขาคณิตของเครื่องขูดที่ผ่านการจำลองด้วย FEA เพื่อให้การกระจายแรงและแรงบิดอย่างสมดุลและมีความแข็งแรง

การใช้การวิเคราะห์ด้วยไฟไนต์อีลิเมนต์ (FEA) ช่วยให้วิศวกรสามารถสร้างแบบจำลองโครงสร้างของเครื่องขูดที่กระจายแรงการใช้งานได้อย่างสม่ำเสมอมากขึ้น เทคนิคนี้สามารถลดจุดร้อนของแรงได้ประมาณ 40% ซึ่งส่งผลอย่างมีนัยสำคัญต่ออายุการใช้งานของอุปกรณ์ โดยระบบที่ได้รับการปรับปรุงด้วยการออกแบบที่เหมาะสมตาม FEA มักจะมีอายุการใช้งานประมาณเจ็ดปีก่อนที่จะต้องซ่อมแซมใหญ่หรือเปลี่ยนใหม่ ในขณะที่โมเดลเก่ามักต้องได้รับการดูแลทุกๆ สามถึงห้าปี วิธีนี้ยังช่วยเสริมความแข็งแรงให้กับชิ้นส่วนที่ต้องรับน้ำหนักมากที่สุด ขณะเดียวกันก็ยังคงความยืดหยุ่นในส่วนอื่นๆ เพื่อให้สามารถเคลื่อนไหวได้ ในทางปฏิบัติ ส่งผลให้ใบมีดขูดกระจายแรงโหลดอย่างสม่ำเสมอทั่วพื้นผิว โดยมีประสิทธิภาพตั้งแต่ 92% ถึงเกือบ 97% ความสม่ำเสมอ แม้ในถังขนาดใหญ่ถึง 45 เมตร

ชิ้นส่วนขวางที่เสริมความแข็งแรงและผลกระทบต่อความทนทานของเครื่องขูดในระยะยาว

สายสกัดเหล็กที่ทําจากโปรไฟล์ส่วนกล่อง ที่จริงแล้ว ให้ความทนต่อการบิดมากกว่าประมาณ 60% เมื่อเทียบกับรั้ว I แบบธรรมดา เมื่อติดตั้งในโครงการพื้นฐานของเมือง การเสริมเหล็กนี้ก็มีผลดีเช่นกัน โดยลดการบิดเบือนโครงสร้างลงประมาณ 83 เปอร์เซ็นต์ หลังจากใช้ 10 ปี การทดสอบล่าสุด จากการวิจัยการเก่าของปีที่แล้ว แสดงให้เห็นถึงสิ่งสําคัญอีกอย่างหนึ่ง สายสานที่มีเคลือบป้องกันพิเศษและติดตั้งในระบบระบายน้ํา ใช้งานได้อีกประมาณ 22 เดือน เมื่อถูกเผชิญกับน้ําเสียที่มีปริมาณคลอริดสูง (มากกว่า 1,500 ส่วนต่อล้าน) วิศวกรเทศบาลเริ่มรับรู้ผลการค้นพบเหล่านี้ สําหรับศักยภาพการประหยัดค่ารักษาความปลอดภัยในระยะยาว

เครื่องขัดกรีบแบบขับเคลื่อนกลาง vs เครื่องขัดกรีบแบบขับเคลื่อนด้านนอก: ผลงานในถังเก็บซึมขนาดใหญ่

เมื่อพิจารณาถังที่มีขนาดใหญ่กว่า 30 เมตร การขับเคลื่อนแบบเพอริเฟอรัล (peripheral drive) ต้องการแรงบิดน้อยกว่าประมาณ 18 ถึง 24 เปอร์เซ็นต์ เมื่อเทียบกับระบบขับเคลื่อนแบบศูนย์กลาง (central drive) ตามผลการวิจัยด้านวิศวกรรมน้ำเสียเมื่อปีที่แล้ว แต่ในทางกลับกัน ระบบขับเคลื่อนแบบศูนย์กลางมักจะกำจัดของตะกอนได้เร็วกว่ามากในสถานที่ที่มีการแปรรูปวัสดุจำนวนมาก คือเร็วกว่าประมาณ 35% เมื่อจัดการกับอัตราการไหลที่เท่ากับหรือสูงกว่า 500 ลูกบาศก์เมตรต่อชั่วโมง ปัจจุบันการติดตั้งใหม่หลายแห่งมีการรวมองค์ประกอบจากทั้งสองแนวทางเข้าด้วยกัน โดยสร้างระบบไฮบริดที่มีเส้นทางสำรองในตัว ความซ้ำซ้อนนี้ช่วยลดการซ่อมแซมที่ไม่คาดคิดลงได้ประมาณสองในสาม ในโรงงานบำบัดที่จัดการของแข็งแห้งมากกว่า 200 ตันต่อวัน ซึ่งทำให้เกิดความแตกต่างอย่างมากสำหรับผู้จัดการสถาน facility ที่พยายามรักษาระบบให้ทำงานต่อเนื่องโดยไม่มีการหยุดชะงักอย่างสม่ำเสมอ

ระบบขับเคลื่อนและการจัดการภาระการใช้งานเพื่อประสิทธิภาพที่มั่นคงของเครื่องขูด

การจับคู่ระบบขับเคลื่อน (ศูนย์กลาง รอบด้าน โซ่และฟลายท์) กับขนาดถังและความต้องการของภาระ

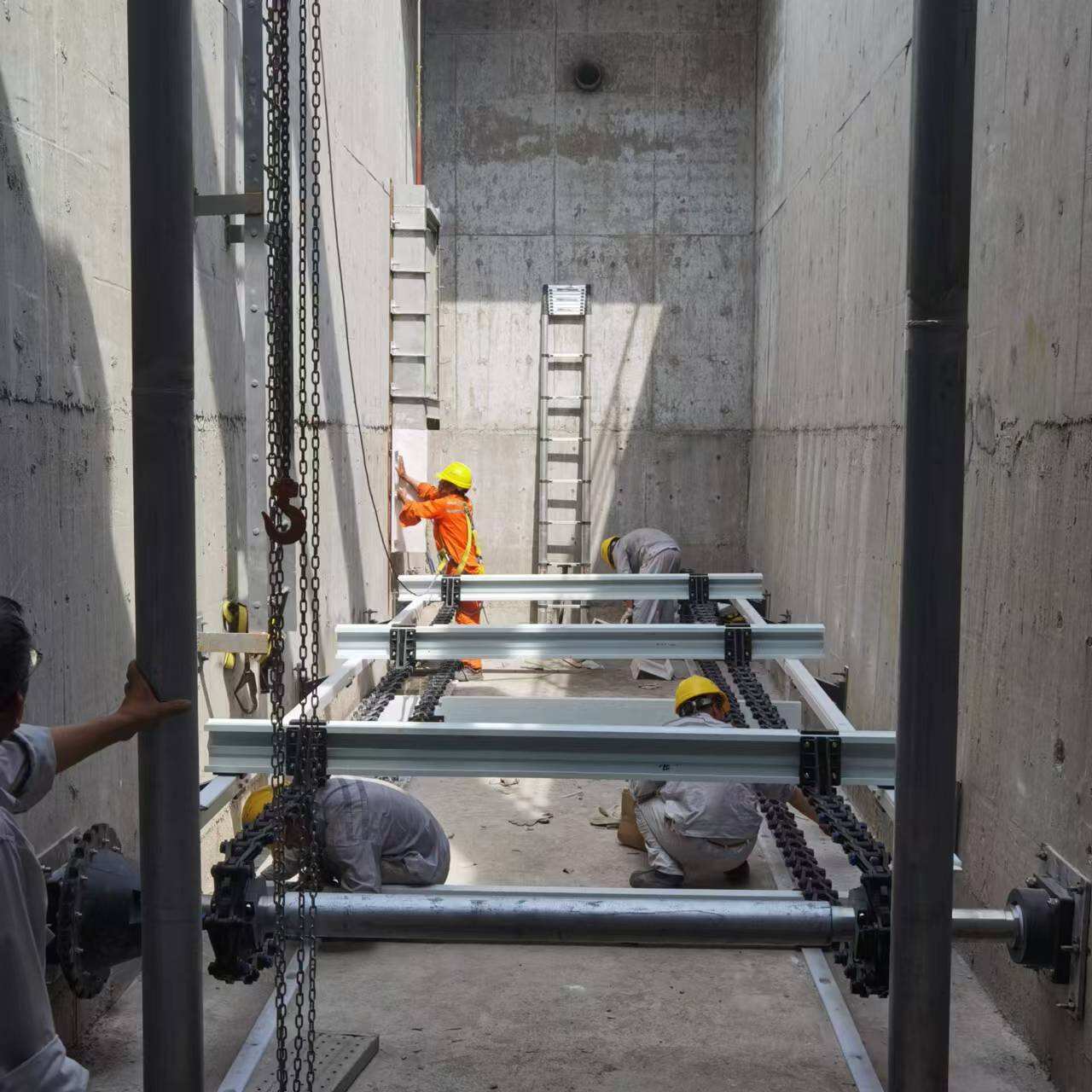

การเลือกระบบขับเคลื่อนที่เหมาะสมนั้นขึ้นอยู่กับสองปัจจัยหลัก ได้แก่ รูปร่างของถังและชนิดของตะกอนที่ต้องจัดการ ระบบขับเคลื่อนแบบศูนย์กลางทำงานได้ดีกับถังกลมที่มีเส้นผ่านศูนย์กลางไม่เกินประมาณ 25 เมตร โดยให้สมดุลที่ดีเมื่อจัดการกับตะกอนที่ไม่หนาหรือหนักเกินไป เมื่อพิจารณาถังกลมขนาดใหญ่กว่านั้น เช่น มากกว่า 30 เมตร จำเป็นต้องใช้ระบบขับเคลื่อนแบบรอบวง (peripheral drives) ระบบนี้มีชุดเกียร์ลดความเร็วติดตั้งอยู่บริเวณขอบซึ่งสามารถรองรับแรงตึงของโซ่ที่บางครั้งสูงเกิน 12 กิโลนิวตันโดยไม่ทำให้โครงสร้างโก่งงอ สิ่งนี้มีความสำคัญอย่างยิ่งในโรงงานบำบัดน้ำเสียที่มีอัตราการไหลเฉลี่ยต่อวันเกิน 10,000 ลูกบาศก์เมตร สำหรับถังรูปสี่เหลี่ยวยาวที่มีความยาวเกิน 50 เมตร ระบบโซ่ลากแผ่น (chain and flight systems) จะทำงานได้ดีที่สุด เพราะสามารถดันตะกอนที่หนามากไปยังพื้นที่รวบรวมโดยไม่ทำให้ตะกอนฟุ้งกระจายกลับเข้าไปในน้ำโดยไม่จำเป็น โรงงานที่เลือกใช้ระบบขับเคลื่อนให้สอดคล้องกับขนาดของถังอย่างเหมาะสม รายงานว่ามีการหยุดทำงานกะทันหันลดลงประมาณครึ่งหนึ่ง เมื่อเทียบกับสถานที่ที่ระบบต่างๆ ไม่สอดคล้องกัน ตามข้อมูลจากหน่วยงานคุ้มครองสิ่งแวดล้อม (EPA) เมื่อปีที่แล้ว

การปรับสมดุลความเร็วของเครื่องขูดกับการกระจายตัวใหม่ของของแข็ง เพื่อรักษาระดับประสิทธิภาพและความเสถียรของกระบวนการ

ไดรฟ์ความถี่แปรผันหรือ VFD ช่วยให้ผู้ปฏิบัติงานสามารถปรับความเร็วของเครื่องขูดได้ตามต้องการเมื่อต้องรับมือกับการสะสมของตะกอนแบบเรียลไทม์ การหมุนเร็วเกินไปเกิน 1.2 เมตรต่อนาทีอาจทำให้ตะกอนตกตะกอนอีกครั้ง ซึ่งไม่มีใครต้องการ ในทางกลับกัน หากความเร็วลดลงต่ำกว่า 0.6 เมตรต่อนาที ตะกอนจะกองรวมกันมากเกินไปและสร้างแรงกดทับให้กับชิ้นส่วนที่เคลื่อนไหวทั้งหมด ปัจจุบันระบบบางระบบได้รวมเซ็นเซอร์แรงบิดเข้ากับตัวควบคุม VFD เหล่านี้ ซึ่งช่วยลดต้นทุนพลังงานได้ประมาณ 18 ถึง 35 เปอร์เซ็นต์ โดยไม่กระทบต่อประสิทธิภาพในการกำจัดของเสีย สถิติก็ยืนยันเช่นกัน โรงงานประมาณ 8 ใน 10 แห่งที่ตรวจสอบอุปกรณ์ของตนรายงานว่ามีปัญหาโอเวอร์โหลดน้อยลงนับตั้งแต่เริ่มใช้การควบคุมดังกล่าว โดยอ้างอิงจากการสังเกตการณ์ในสถานที่บำบัดน้ำเสียประมาณ 140 แห่งทั่วประเทศ

เกณฑ์การเลือกเครื่องขูดที่มีความมั่นคงสูงสำหรับการประยุกต์ใช้งานในระบบบำบัดน้ำเสีย

การวิเคราะห์ค่าใช้จ่ายรอบชีวิต: การลงทุนเริ่มต้นกับการบํารุงรักษาและการประหยัดเวลาหยุดทํางานในระยะยาว

การเลือกเครื่องฉีดที่มีประสิทธิภาพต้องประเมินค่าใช้จ่ายในการครอบครองทั้งหมด แทนที่จะประเมินราคาเริ่มต้น ผู้ผลิตตอนนี้ให้การคาดการณ์ 20 ปีแสดงให้เห็นว่ารุ่นทนทานต่อการกัดกร่อนลดค่ารักษาด้วย 40 - 60% เมื่อเทียบกับทางเลือกของเหล็กก๊าบอน ประหยัดนี้ชดเชยการลงทุนต้นที่สูงขึ้นด้วยระยะเวลาการดูแลที่ยืดหยุ่นและความล้มเหลวในการกําจัด sludge ที่น้อยลง

ความง่ายในการติดตั้งและความเข้ากันได้กับพื้นฐานถังเก็บซึมที่มีอยู่

ระบบสกรอเปอร์แบบโมดูล สามารถปรับปรุงในบานที่มีอยู่โดยไม่ต้องปรับปรุงโครงสร้างใน 83% ของกรณี ตามรายงานวิศวกรรมน้ําเสีย ความเข้ากันได้ขึ้นอยู่กับการจัดท่ากับกล่องเกียร์ขับเคลื่อนที่เก่าแก่ และการปรับแต่งใบสําหรับกณิตศาสตร์ถังที่ไม่เรียบร้อย

ความเข้าใจข้อมูล: ลดเวลาหยุดทํางาน 78% โดยใช้ระบบสกรอปเปอร์แบบโมดูล ที่ทนทานต่อการกัดกร่อน (EPA, 2022)

ตามการศึกษาของสำนักงานคุ้มครองสิ่งแวดล้อม (EPA) อุปกรณ์ขูดเศษเหล็กสเตนเลสที่ติดตั้งโมดูลถอดเร็วสามารถใช้งานได้นานประมาณ 12,000 ชั่วโมงก่อนต้องบำรุงรักษา ซึ่งนานกว่าผลิตภัณฑ์มาตรฐานทั่วไปในตลาดปัจจุบันถึงสามเท่า ความลับอยู่ที่การออกแบบผลิตภัณฑ์เหล่านี้ โดยมีข้อต่อที่เชื่อมด้วยการเชื่อมพิเศษ เพื่อรองรับการเคลื่อนไหวไปมาอย่างต่อเนื่องภายในถังขนาดใหญ่ในโรงงานบำบัดน้ำเสีย การออกแบบทางวิศวกรรมนี้ทำให้เกิดความแตกต่างอย่างมากในการรักษาระบบให้ทำงานได้อย่างราบรื่น สถานประกอบการรายงานว่ามีการลดลงประมาณ 78 เปอร์เซ็นต์ในกรณีหยุดทำงานกะทันหัน ตั้งแต่เปลี่ยนมาใช้การออกแบบรุ่นใหม่นี้ หมายความว่าผู้จัดการโรงงานจะมีปัญหาเรื่องการขัดข้องน้อยลงในช่วงเวลาที่ต้องดำเนินการประมวลผลอย่างเร่งด่วน

คำถามที่พบบ่อย

ความเร็วที่เหมาะสมสำหรับระบบขูดในถังตกตะกอนคือเท่าใด

ช่วงความเร็วที่เหมาะสมสำหรับระบบขูดในถังตกตะกอนคือระหว่าง 0.03 ถึง 0.06 เมตรต่อวินาที ซึ่งช่วยในการดักจับของแข็งได้อย่างมีประสิทธิภาพถึงประมาณ 98%

ทำไมถึงใช้เหล็กกล้าสแตนเลสแบบดูเพล็กซ์ในระบบขูด?

ใช้เหล็กกล้าสแตนเลสแบบดูเพล็กซ์เพราะสามารถทนต่อความเข้มข้นของคลอไรด์สูงและรับแรงกดหนักได้โดยไม่เสื่อมสภาพ ทำให้มีความทนทานมากในสภาพแวดล้อมที่รุนแรง

ตัวขูดที่ทำจากวัสดุไม่ใช่โลหะทำงานได้ดีแค่ไหนเมื่อเทียบกับตัวขูดโลหะ?

ตัวขูดที่ทำจากวัสดุไม่ใช่โลหะมีอัตราการกัดกร่อนต่ำกว่ามาก (<0.05 มม./ปี) เมื่อเทียบกับตัวขูดโลหะ (0.5–1.2 มม./ปี) ช่วยให้ช่วงเวลาระหว่างการบำรุงรักษานานขึ้น และลดความถี่ในการเปลี่ยนชิ้นส่วน

ระบบที่ใช้ตัวขูดแบบไฮบริดมีข้อดีอย่างไร?

ระบบที่ใช้ตัวขูดแบบไฮบริดรวมเอาความแข็งแรงของโลหะเข้ากับวัสดุคอมโพสิตที่ไม่เกิดปฏิกิริยา ช่วยลดต้นทุนตลอดอายุการใช้งานลงประมาณ 32% และลดเวลาหยุดทำงานลงเกือบ 80% ในสภาพแวดล้อมที่มีความเป็นกรด

เรขาคณิตที่ได้รับการปรับให้เหมาะสมด้วย FEA ช่วยเพิ่มความมั่นคงของตัวขูดได้อย่างไร?

การวิเคราะห์ด้วยไฟไนต์เอลิเมนต์ (FEA) ช่วยปรับปรุงรูปทรงเรขาคณิตของตัวขูดให้เหมาะสม โดยกระจายแรงที่เกิดจากการใช้งานให้สม่ำเสมอมากขึ้น ลดจุดที่มีความเครียดสะสมลง 40% และยืดอายุการใช้งานของระบบตัวขูด

สารบัญ

- การเข้าใจเสถียรภาพของเครื่องขูด: บทบาท หลักการออกแบบ และกรณีความล้มเหลวในโลกจริง

-

วัสดุทนต่อการกัดกร่อนเพื่อความมั่นคงของเครื่องขูดในระยะยาว

- วัสดุหลัก: สแตนเลสดูเพล็กซ์ และ GRP ในเครื่องขูดโคลนสำหรับสภาพแวดล้อมที่รุนแรง

- กลไกการเสื่อมสภาพ: การกัดกร่อนแบบเป็นหลุมจากปฏิกิริยาเคมี การกัดกร่อนแบบเกลวิทยา และการแตกร้าวจากความเครียดภายใต้การกัดกร่อน

- แนวโน้มใหม่: ระบบใบปัดโซ่ที่ไม่ใช่โลหะในสภาวะน้ำเสียที่รุนแรง

- การออกแบบขูดแบบผสม: การรวมกันของสแตนเลสสตีลและชิ้นส่วนที่ไม่ใช่โลหะเพื่อความทนทานสูงสุด

- คุณสมบัติด้านการออกแบบเชิงกลที่ช่วยเพิ่มความมั่นคงของโครงสร้างเครื่องขูด

- ระบบขับเคลื่อนและการจัดการภาระการใช้งานเพื่อประสิทธิภาพที่มั่นคงของเครื่องขูด

- เกณฑ์การเลือกเครื่องขูดที่มีความมั่นคงสูงสำหรับการประยุกต์ใช้งานในระบบบำบัดน้ำเสีย

- คำถามที่พบบ่อย