Comprensione della Stabilità dei Raschi: Ruolo, Principi di Progettazione e Insuccessi nel Mondo Reale

Il ruolo fondamentale dei sistemi raschia nel funzionamento continuo delle vasche di sedimentazione

I sistemi raschia mantengono in funzione regolare le vasche di sedimentazione giorno dopo giorno, assicurando la rimozione affidabile del fango durante le operazioni costanti di trattamento delle acque reflue. Senza questi impianti meccanici, i solidi tendono ad accumularsi oltre il limite critico di 40 cm, oltre il quale la biomassa grezza inizia a fuoriuscire in modo incontrollato dai chiarificatori secondari. I raschi funzionano al meglio quando si muovono a una velocità compresa tra 0,03 e 0,06 metri al secondo. A questa velocità, la maggior parte degli impianti registra un recupero di circa il 98% dei solidi presenti. Inoltre, gli operatori riscontrano che farli funzionare a questo regime consente effettivamente di risparmiare sui costi energetici senza compromettere le prestazioni.

Come l'integrità strutturale influenza la stabilità del raschia sotto carichi operativi dinamici

In condizioni di flusso massimo, i componenti del raschiatore sono soggetti a sollecitazioni da 2 a 4 volte superiori al valore di base. Per resistere a questi carichi dinamici, gli ingegneri adottano strategie progettuali fondamentali:

- Costruzione a doppia trave : Distribuisce i momenti flettenti su travi parallele per ridurre le sollecitazioni localizzate

- Giunti di trasmissione a sicurezza : Proteggono i motori dal surriscaldamento in caso di ostruzioni da detriti

- Assemblaggi modulari di giunti : Consentono riparazioni mirate senza spegnimento completo del sistema

La scelta del materiale svolge un ruolo determinante: l'acciaio ASTM A572 grado 50 ha dimostrato una resistenza alla fatica del 32% superiore rispetto all'acciaio al carbonio standard in studi di campo quinquennali, migliorando significativamente la durata a lungo termine.

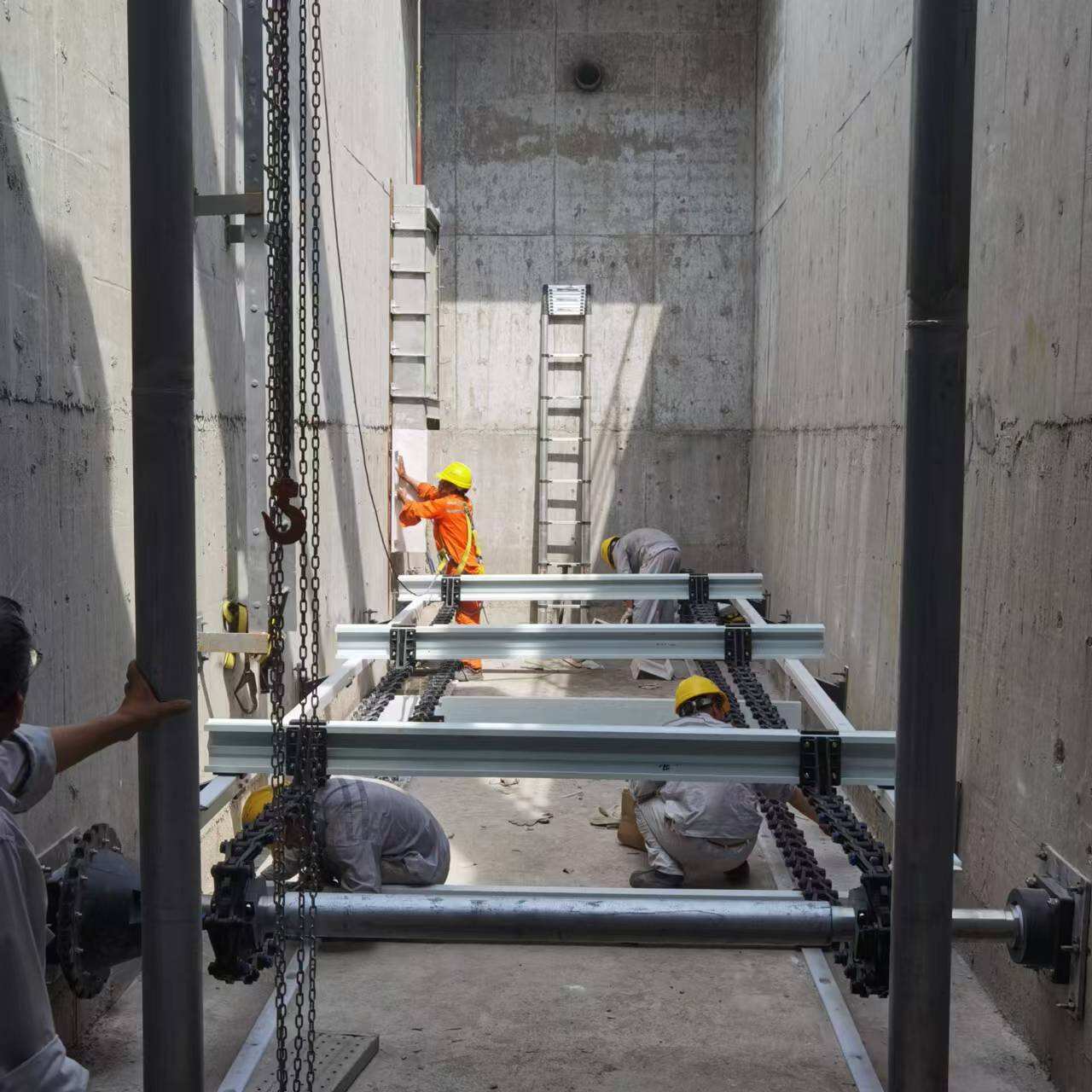

Caso di studio: Analisi dei guasti dei raschiatori negli impianti di trattamento delle acque reflue urbane

Un'analisi del 2023 su 47 impianti comunali ha rilevato che i raschiatori a catena hanno causato il 78% degli incidenti manutentivi, con guasti ai componenti della catena che rappresentano il 21,5% dell'arresto totale. Concentrazioni di solfuro di idrogeno (H₂S) superiori a 50 ppm accelerano la corrosione, riducendo la durata operativa delle catene in acciaio inossidabile del 42% rispetto alle alternative in polimero rinforzato con vetro.

Materiali resistenti alla corrosione per la stabilità a lungo termine dei raschiatori

Materiali chiave: acciaio inox duplex e GRP nei raschiatori per fanghi in ambienti aggressivi

Gli attuali sistemi di raschiatura sono realizzati con materiali che offrono un equilibrio tra resistenza e protezione contro ruggine e danni chimici. L'acciaio inossidabile duplex si distingue come materiale ideale per componenti soggetti a carichi elevati, poiché riesce a resistere a concentrazioni di cloruro fino a 5.000 ppm senza degradarsi. Per ambienti in cui sono presenti comunemente solfuri, la plastica rinforzata con vetro (GRP) offre prestazioni eccezionali. Test dimostrano che, anche dopo essere rimasta sott'acqua per cinque anni, la GRP mantiene circa l'85% della sua resistenza originaria secondo le prove standard del settore. Attualmente molti produttori combinano intelligentemente questi materiali nei loro progetti: utilizzano la GRP nelle parti a contatto con i fluidi di processo, mentre impiegano l'acciaio duplex più resistente per telai e strutture portanti. Questo approccio riduce l'usura circa della metà rispetto ai vecchi sistemi in acciaio al carbonio, garantendo una vita utile più lunga delle apparecchiature e minori problemi di manutenzione.

Meccanismi di degrado: Pitting chimico, corrosione galvanica e cricche da corrosione sotto sforzo

I guasti degli scaricatori causati dalla corrosione derivano tipicamente da tre meccanismi principali:

- Pitting chimico : L'esposizione ai solfuri provoca erosione superficiale a 0,1—0,3 mm/anno nei comuni acciai inossidabili

- Corrosione galvanica : Il potenziale elettrico tra metalli diversi accelera il deterioramento nelle giunzioni

- Corrosione da fatica sotto tensione : La combinazione di tensione a trazione ed esposizione ai cloruri può fratturare l'acciaio inossidabile 316L entro cinque anni a temperature superiori a 60 °C

Le soglie di prestazione dei materiali guidano la selezione: il GRP supera i metalli in condizioni altamente acide (pH < 3) e in ambienti con elevato contenuto di cloruri (> 500 ppm), mentre gli acciai duplex rimangono stabili in presenza di acidità moderata (pH 2—5).

Tendenza emergente: sistemi di scaricatori non metallici in condizioni aggressive di acque reflue

I progressi nella tecnologia dei polimeri hanno portato a sistemi di scaricatori non metallici con durata superiore:

| Misura delle prestazioni | Spatole metalliche | Scaricatori non metallici |

|---|---|---|

| Tasso di Corrosione | 0,5—1,2 mm/anno | <0,05 mm/anno |

| Intervalli di manutenzione | 50 ore di funzionamento | 800+ ore di funzionamento |

| Ciclo di sostituzione | 18—24 mesi | 5—7 anni |

Le lame in polietilene ad ultra alto peso molecolare (UHMWPE) si sono dimostrate particolarmente efficaci, riducendo l'adesione del biofilm del 70% rispetto all'acciaio nelle applicazioni di acque reflue urbane.

Design ibridi delle raschiette: combinazione di acciaio inossidabile e componenti non metallici per una durata ottimale

I sistemi ibridi combinano cornici in acciaio inossidabile duplex con parti di raschiatura GRP perché ottengono il meglio di entrambi i mondi: resistenza al metallo e materiali compositi che non reagiscono chimicamente. Secondo i test sul campo, questi progetti ibridi hanno effettivamente ridotto i costi del ciclo di vita di circa il 32 per cento in venti anni rispetto ai tradizionali raschiatori di tutto il metallo. Cosa c'e' di meglio? Riducono il tempo di fermo di quasi l'80% in ambienti molto acidi dove il pH scende sotto il 3, secondo una ricerca dell'EPA del 2022. Un altro grande vantaggio di questi sistemi è la loro configurazione modulare. Quando una lama GRP si consuma, i tecnici possono sostituire una sola parte invece di smontare tutto. Ciò rende la manutenzione molto più rapida e contribuisce alla sostenibilità complessiva, poiché nel tempo vengono impiegate meno risorse per le riparazioni.

Caratteristiche meccaniche che migliorano la stabilità strutturale dello raschietto

Geometria del raschiatore ottimizzata per la distribuzione del carico e la rigidità

L'uso dell'analisi agli elementi finiti (FEA) consente agli ingegneri di creare modelli dettagliati delle strutture dei raschiatori, distribuendo in modo più uniforme le sollecitazioni operative. Questa tecnica può ridurre di circa il 40% i punti critici di stress, migliorando significativamente la durata dell'attrezzatura. I sistemi aggiornati con queste progettazioni ottimizzate tramite FEA durano tipicamente circa sette anni prima di richiedere riparazioni importanti o sostituzioni, mentre i modelli più vecchi necessitano di interventi ogni tre-cinque anni. Il metodo rafforza anche le parti soggette ai carichi maggiori, mantenendo nel contempo sufficientemente flessibili le altre sezioni per consentire il movimento. In pratica, questo comporta che le lame dei raschiatori distribuiscano i carichi in modo costante su tutta la superficie, con un'uniformità delle prestazioni compresa tra il 92% e quasi il 97%, anche in vasche di grandi dimensioni fino a 45 metri di diametro.

Elementi trasversali rinforzati e il loro impatto sull'integrità a lungo termine dei raschiatori

I traversi in acciaio realizzati con profili a sezione cava offrono effettivamente circa il 60 percento in più di resistenza alla torsione rispetto ai comuni profilati a I. Quando installati in progetti di infrastrutture urbane, questo rinforzo fa una grande differenza, riducendo la deformazione strutturale di circa l'83 percento dopo dieci anni di utilizzo. Test recenti della ricerca sulla corrosione dello scorso anno indicano anche un altro aspetto importante: i traversi dotati di rivestimenti protettivi speciali e sistemi di drenaggio integrati durano circa 22 mesi in più quando esposti a reflui con elevati livelli di cloruri (oltre 1.500 parti per milione). Gli ingegneri comunali stanno iniziando a prestare attenzione a questi risultati per il loro potenziale di riduzione dei costi di manutenzione a lungo termine.

Raschietti con azionamento centrale vs. azionamento periferico: prestazioni in vasche di sedimentazione di grande diametro

Quando si considerano serbatoi di dimensioni superiori a 30 metri di diametro, i sistemi di movimentazione periferici richiedono effettivamente circa il 18-24 percento in meno di coppia rispetto alle configurazioni con trasmissione centrale, come emerso da recenti ricerche nel settore dell'ingegneria delle acque reflue dello scorso anno. D'altra parte, le trasmissioni centrali tendono a rimuovere il fango molto più rapidamente nei luoghi in cui vengono trattate grandi quantità di materiale, con una velocità superiore del 35% quando si gestiscono portate pari o superiori a 500 metri cubi all'ora. Molte installazioni più recenti combinano elementi di entrambi gli approcci, creando sistemi ibridi dotati di percorsi di backup integrati. Questa ridondanza riduce di circa due terzi gli interventi di riparazione imprevisti negli impianti di trattamento che gestiscono oltre 200 tonnellate di solidi secchi al giorno, un fattore determinante per i responsabili degli impianti che devono mantenere un funzionamento regolare senza continue interruzioni.

Sistemi di Trasmissione e Gestione del Carico Operativo per una Prestazione Stabile dei Raschietti

Abbinamento dei Sistemi di Azionamento (Centrale, Periferico, a Catena e Paletta) alla Dimensione del Serbatoio e ai Requisiti di Carico

La scelta del sistema di trasmissione dipende essenzialmente da due fattori principali: la forma del serbatoio e il tipo di fango con cui si ha a che fare. I sistemi centrali funzionano piuttosto bene per serbatoi circolari fino a circa 25 metri di diametro. Offrono un buon equilibrio quando si trattano fanghi non troppo spessi o pesanti. Per serbatoi circolari più grandi, ad esempio oltre i 30 metri, diventano necessari i sistemi periferici. Questi sistemi hanno riduttori montati ai bordi, in grado di sopportare elevate tensioni delle catene, talvolta superiori ai 12 chilonewton, senza deformazioni. Questo aspetto è molto importante negli impianti di trattamento dove le portate giornaliere superano i 10.000 metri cubi. Per i serbatoi rettangolari lunghi, che superano i 50 metri, i sistemi a catena e raschia risultano i più efficaci. Spingono attraverso fanghi particolarmente densi verso l'area di raccolta, senza rimescolarli inutilmente. Gli impianti che abbinano correttamente il sistema di trasmissione alle dimensioni del serbatoio riportano all'incirca la metà dei guasti improvvisi rispetto alle strutture in cui i componenti non sono adeguatamente abbinati, secondo i dati EPA dell'anno scorso.

Bilanciare la velocità della raschia e la risospensione dei solidi per mantenere l'efficienza e la stabilità del processo

Gli azionamenti a frequenza variabile o VFD permettono agli operatori di regolare la velocità delle rascie in tempo reale in base all'accumulo di fanghi. Andare troppo veloci, oltre 1,2 metri al minuto, può risollevare i solidi sedimentati, cosa che nessuno desidera. Dall'altro lato, se la velocità scende sotto i 0,6 m/min, i fanghi si accumulano eccessivamente, generando uno stress aggiuntivo su tutte le parti mobili. Alcuni sistemi combinano ora sensori di coppia con questi controllori VFD, riducendo i costi energetici tra l'18 e forse il 35 percento senza compromettere l'efficacia della rimozione dei materiali. Anche i dati lo confermano: circa 8 impianti su 10 che monitorano le proprie attrezzature riportano un numero inferiore di problemi da sovraccarico dopo aver implementato tali controlli, sulla base di osservazioni effettuate in circa 140 impianti di trattamento acque reflue in tutto il paese.

Criteri di selezione per rascie ad alta stabilità nelle applicazioni di depurazione delle acque reflue

Analisi dei costi del ciclo di vita: investimento iniziale rispetto ai risparmi sui costi di manutenzione e fermo produzione a lungo termine

La selezione efficace delle raschiatrici richiede la valutazione dei costi totali di proprietà piuttosto che del prezzo iniziale. I produttori forniscono oggi proiezioni a 20 anni che mostrano come i modelli resistenti alla corrosione riducano le spese di manutenzione del 40—60% rispetto alle alternative in acciaio al carbonio. Questi risparmi compensano gli investimenti iniziali più elevati grazie a intervalli di manutenzione più lunghi e minori guasti nella rimozione dei fanghi.

Facilità di installazione e compatibilità con l'infrastruttura esistente dei bacini di sedimentazione

I sistemi modulari di raschiatura possono essere installati in bacini esistenti senza modifiche strutturali nell'83% dei casi, secondo i rapporti di ingegneria delle acque reflue. La compatibilità dipende dall'allineamento con i riduttori di velocità legacy e da configurazioni di pale adattabili per geometrie irregolari dei serbatoi.

Dato significativo: riduzione dell'87% dei tempi di fermo macchina utilizzando sistemi di raschiatura modulari resistenti alla corrosione (EPA, 2022)

Secondo studi dell'EPA, gli scarificatori a catena in acciaio inossidabile dotati di moduli di sgancio rapido durano circa 12.000 ore prima di necessitare di manutenzione, ovvero circa il triplo rispetto ai modelli standard oggi disponibili sul mercato. Il segreto sta nella costruzione di questi dispositivi. Essi presentano giunti saldati in modo speciale, progettati per resistere al movimento continuo avanti e indietro all'interno dei grandi serbatoi delle stazioni di trattamento delle acque reflue. Questa ingegnerizzazione fa tutta la differenza quando si tratta di mantenere un funzionamento regolare. Gli impianti riportano una riduzione di circa il 78% degli arresti imprevisti da quando hanno adottato questo nuovo design, il che significa meno problemi per i responsabili degli impianti durante i periodi critici di lavorazione.

Domande frequenti

Qual è il range di velocità ideale per i sistemi di raschiatura nei serbatoi di sedimentazione?

Il range di velocità ideale per i sistemi di raschiatura nei serbatoi di sedimentazione è compreso tra 0,03 e 0,06 metri al secondo, il che permette di catturare efficientemente circa il 98% dei solidi.

Perché l'acciaio inossidabile duplex viene utilizzato nei sistemi di raschiatura?

L'acciaio inossidabile duplex è utilizzato perché può resistere a elevate concentrazioni di cloruro e carichi pesanti senza deteriorarsi, rendendolo altamente resistente in ambienti difficili.

Come si comportano i raschiatrici non metallici rispetto ai raschiatrici metallici?

I raschiatrici non metallici hanno un tasso di corrosione molto inferiore (< 0,05 mm/anno) rispetto ai raschiatrici metallici (0,5 € - 1,2 mm/anno), offrendo intervalli di manutenzione e cicli di sostituzione più lunghi.

Quali sono i vantaggi dei sistemi di raschiatura ibridi?

I sistemi di raschiatura ibridi combinano la resistenza del metallo con materiali compositi non reattivi, riducendo i costi del ciclo di vita di circa il 32% e i tempi di inattività di quasi l'80% in ambienti acidi.

Come la geometria ottimizzata da FEA migliora la stabilità dello scraper?

L'analisi degli elementi finiti (FEA) ottimizza la geometria dello scraper, distribuendo le sollecitazioni operative in modo più uniforme, riducendo i punti caldi dello stress del 40% e prolungando la durata dei sistemi di scraper.

Indice

-

Comprensione della Stabilità dei Raschi: Ruolo, Principi di Progettazione e Insuccessi nel Mondo Reale

- Il ruolo fondamentale dei sistemi raschia nel funzionamento continuo delle vasche di sedimentazione

- Come l'integrità strutturale influenza la stabilità del raschia sotto carichi operativi dinamici

- Caso di studio: Analisi dei guasti dei raschiatori negli impianti di trattamento delle acque reflue urbane

-

Materiali resistenti alla corrosione per la stabilità a lungo termine dei raschiatori

- Materiali chiave: acciaio inox duplex e GRP nei raschiatori per fanghi in ambienti aggressivi

- Meccanismi di degrado: Pitting chimico, corrosione galvanica e cricche da corrosione sotto sforzo

- Tendenza emergente: sistemi di scaricatori non metallici in condizioni aggressive di acque reflue

- Design ibridi delle raschiette: combinazione di acciaio inossidabile e componenti non metallici per una durata ottimale

-

Caratteristiche meccaniche che migliorano la stabilità strutturale dello raschietto

- Geometria del raschiatore ottimizzata per la distribuzione del carico e la rigidità

- Elementi trasversali rinforzati e il loro impatto sull'integrità a lungo termine dei raschiatori

- Raschietti con azionamento centrale vs. azionamento periferico: prestazioni in vasche di sedimentazione di grande diametro

- Sistemi di Trasmissione e Gestione del Carico Operativo per una Prestazione Stabile dei Raschietti

-

Criteri di selezione per rascie ad alta stabilità nelle applicazioni di depurazione delle acque reflue

- Analisi dei costi del ciclo di vita: investimento iniziale rispetto ai risparmi sui costi di manutenzione e fermo produzione a lungo termine

- Facilità di installazione e compatibilità con l'infrastruttura esistente dei bacini di sedimentazione

- Dato significativo: riduzione dell'87% dei tempi di fermo macchina utilizzando sistemi di raschiatura modulari resistenti alla corrosione (EPA, 2022)

-

Domande frequenti

- Qual è il range di velocità ideale per i sistemi di raschiatura nei serbatoi di sedimentazione?

- Perché l'acciaio inossidabile duplex viene utilizzato nei sistemi di raschiatura?

- Come si comportano i raschiatrici non metallici rispetto ai raschiatrici metallici?

- Quali sono i vantaggi dei sistemi di raschiatura ibridi?

- Come la geometria ottimizzata da FEA migliora la stabilità dello scraper?