Pag-unawa sa Katatagan ng Scraper: Papel, Mga Prinsipyo sa Disenyo, at Mga Tunay na Pagkabigo

Ang kritikal na papel ng mga sistema ng scraper sa patuloy na operasyon ng sedimentation basin

Ang mga sistema ng scraper ay nagpapanatili ng maayos na pagtakbo ng sedimentation tanks araw-araw, tinitiyak na maayos na natatanggal ang sludge sa panahon ng patuloy na operasyon ng wastewater treatment. Kung wala ang mga mekanikal na setup na ito, ang mga solid ay karaniwang tumitipon nang higit sa critical na 40 cm mark kung saan ang raw biomass ay nagsisimulang dumadaan nang hindi napapansin sa secondary clarifiers. Ang mga scraper ay pinakaepektibo kapag gumagalaw sa tamang saklaw ng bilis na nasa pagitan ng 0.03 at 0.06 metro bawat segundo. Sa bilis na ito, ang karamihan ng mga planta ay nakakapagtala ng pagkuha ng humigit-kumulang 98% ng mga solids na lumulutang doon sa ilalim. Bukod dito, natuklasan ng mga operator na ang pagpapatakbo sa paraang ito ay nakatitipid din sa kuryente nang hindi isinasakripisyo ang performance.

Kung paano nakaaapekto ang structural integrity sa katatagan ng scraper sa ilalim ng dynamic na operational loads

Sa panahon ng peak flow conditions, ang mga bahagi ng scraper ay nakakaranas ng 2—4 beses na mas mataas na stress kumpara sa baseline. Upang matiis ang mga dynamic na loads na ito, isinusulong ng mga inhinyero ang mga mahahalagang diskarte sa disenyo:

- Twin-beam construction : Ipinamamahagi ang mga bending moment sa mga parallel girders upang bawasan ang lokal na stress

- Fail-safe drive couplings : Pinoprotektahan ang mga motor mula sa pagkasunog kapag may balakid na debris

- Modular joint assemblies : Nagsisilbing daan para sa target na pagkukumpuni nang walang buong shutdown ng sistema

Mahalaga ang pagpili ng materyal—ayon sa limang taong pagsusuri sa field, nagpakita ang ASTM A572 Grade 50 steel ng 32% mas mataas na resistensya sa pagkapagod kumpara sa karaniwang carbon steel, na malaki ang ambag sa pangmatagalang tibay.

Kasong pag-aaral: Pagsusuri sa mga pagkabigo ng scraper sa mga planta ng paggamot ng basurang tubig sa munisipyo

Ang isang 2023 na pagsusuri sa 47 munisipal na planta ay nakatuklas na ang mga chain-driven scrapers ang sanhi ng 78% ng mga insidente sa maintenance, kung saan 21.5% ng kabuuang downtime ay dahil sa pagkabigo ng mga bahagi ng kadena. Ang mga konsentrasyon ng hydrogen sulfide (H₂S) na lumampas sa 50 ppm ay nagpabilis sa korosyon, na nagbawas ng serbisyo ng stainless steel na kadena ng 42% kumpara sa mga alternatibong glass-reinforced polymer.

Mga Materyales na Nakapipigil sa Korosyon para sa Pangmatagalang Estabilidad ng Scraper

Mga pangunahing materyales: Duplex stainless steel at GRP sa mga mud scraper para sa maselang kapaligiran

Ang mga modernong scraper system ay ginawa gamit ang mga materyales na naghahatid ng tamang balanse sa pagitan ng tibay at proteksyon laban sa kalawang at kemikal na pinsala. Ang duplex stainless steel ay nakatayo bilang pinakamainam na materyal para sa mga bahagi na kailangang humawak ng mabigat na karga, dahil ito ay kayang makapaglaban sa mga konsentrasyon ng chloride hanggang 5,000 ppm nang hindi nabubulok. Para sa mga lugar kung saan karaniwan ang sulfides, mahusay na gumaganap ang Glass Reinforced Plastic (GRP). Ayon sa mga pagsusuri, kahit matapos ang limang taon na nakababad sa tubig, nananatili pa rin ang humigit-kumulang 85% ng orihinal nitong lakas batay sa pamantayang pagsusuri sa industriya. Maraming tagagawa ngayon ang matalinong pinagsasama ang mga materyales na ito sa kanilang disenyo. Ginagamit nila ang GRP sa mga bahaging nakikihalubilo sa proseso ng media samantalang ang mas matibay na duplex steel naman ang ginagamit sa frame at suportadong istraktura. Binabawasan ng ganitong paraan ang pagsusuot at pagkasira ng halos kalahati kumpara sa mga lumang sistema na gumagamit ng carbon steel, na nangangahulugan ng mas mahabang buhay ang kagamitan at mas kaunting problema sa pagpapanatili.

Mga mekanismo ng pag-aaksaya: Chemical pitting, galvanic corrosion, at stress corrosion cracking

Ang mga pagkabigo ng scraper na dulot ng kaagnasan ay karaniwang nagmumula sa tatlong pangunahing mekanismo:

- Chemical pitting : Ang pagkakalantad sa sulfide ay nagdudulot ng pagkalagot ng ibabaw sa 0.1 - 0.3 mm/taong sa mga karaniwang uri ng stainless steel

- Galvanic corrosion : Ang mga potensyal sa kuryente sa pagitan ng iba't ibang mga metal ay nagpapabilis sa pagkasira sa mga joints

- Pag-aalsa ng Kabigatan Pag-aalsa ng Kabigatan : Ang pinagsamang tensyon ng pag-iit at pagkakalantad sa chloride ay maaaring magbagsak ng 316L stainless steel sa loob ng limang taon sa temperatura na higit sa 60°C

Ang mga threshold ng pagganap ng materyal ay tumutunton sa pagpili - ang GRP ay mas mahusay sa mga metal sa mga kondisyon na napakataas ng acidity (pH <3) at mataas na kapaligiran ng chloride (> 500 ppm), habang ang mga duplex steel ay nananatiling matatag sa katamtamang acidity (pH 2 -

Nagmumula na kalakaran: Mga sistema ng nonmetallic chain scraper sa agresibo na kondisyon ng wastewater

Ang mga pagsulong sa teknolohiya ng polymer ay humantong sa mga sistema ng nonmetallic scraper na may mas mataas na katatagan:

| Sukatan ng Pagganap | Mga Scraper na Gawa sa Metal | Mga Non-Metallic Scraper |

|---|---|---|

| Rate ng Korosyon | 0.5 •1.2 mm/taon | <0.05 mm/taon |

| Mga Interval ng Pagpapalamang | 50 oras ng paggamit | higit sa 800 oras ng paggamit |

| Siklo ng Pagbabago | 18–24 na buwan | 5–7 taon |

Ang mga blade na gawa sa ultra-high molecular weight polyethylene (UHMWPE) ay napatunayang lubhang epektibo, na nagpapababa ng biofilm adhesion ng 70% kumpara sa bakal sa mga aplikasyon sa basurang tubig ng bayan.

Mga hybrid na disenyo ng scraper: Pinagsamang hindi kalakal at di-metal na bahagi para sa pinakamainam na tibay

Pinagsama-samang mga hybrid system ang duplex stainless steel na frame at GRP (glass-reinforced plastic) na scraping parts dahil nakakakuha sila ng pinakamahusay mula sa parehong mundo: lakas ng metal at composite materials na hindi reaktibo sa kemikal. Ayon sa mga field test, ang mga disenyo ng ganitong hybrid ay nagpapababa ng lifecycle cost ng halos 32 porsiyento sa loob ng dalawampung taon kumpara sa tradisyonal na scraper na gawa buong metal. Ano pa ang mas mainam? Binabawasan nila ang downtime ng halos 80 porsiyento sa mga napakaaasidong kapaligiran kung saan ang pH level ay bumababa sa ilalim ng 3, ayon sa pananaliksik ng EPA noong 2022. Isa pang malaking plus point ng mga system na ito ay ang modular setup nito. Kapag nasira ang isang GRP blade, maaaring palitan lamang ng technician ang bahaging iyon imbes na buong disassemblahin ang buong sistema. Dahil dito, mas mabilis ang maintenance at nakatutulong sa kabuuang sustainability dahil nababawasan ang mga resources na ginagamit sa pagmamasama sa paglipas ng panahon.

Mga Katangian ng Mechanical Design na Nagpapalakas sa Structural Stability ng Scraper

GEOMETRIYA NG SCRAPER NA OPTIMIZED GAMIT ANG FEA PARA SA BALANCED LOAD DISTRIBUTION AT RIGIDITY

Ang paggamit ng Finite Element Analysis (FEA) ay nagbibigay-daan sa mga inhinyero na lumikha ng detalyadong modelo ng mga istraktura ng scraper na mas pare-pareho ang pagkalat ng operational stresses. Ang teknik na ito ay maaaring magbawas ng mga hot spot ng stress ng humigit-kumulang 40%, na nagdudulot ng malaking epekto sa haba ng buhay ng kagamitan. Karaniwan, ang mga sistema na na-upgrade gamit ang mga FEA-optimized na disenyo ay tumatagal ng humigit-kumulang pitong taon bago nangangailangan ng pangunahing pagkukumpuni o kapalit, samantalang ang mga lumang modelo ay nangangailangan ng atensyon tuwing tatlo hanggang limang taon. Ang paraan ay pinalalakas din ang mga bahagi na humahawak sa pinakamabigat na timbang habang pinapanatiling sapat na fleksible ang ibang bahagi para sa galaw. Sa pagsasanay, nagreresulta ito sa pare-parehong distribusyon ng load sa ibabaw ng scraper blades, na may pagganap na nasa pagitan ng 92% at halos 97% na uniformity kahit sa malalaking tangke na umaabot sa 45 metro ang lapad.

Mga pinalakas na cross-member at ang kanilang epekto sa pangmatagalang integridad ng scraper

Ang mga bakal na cross member na gawa sa box section profiles ay nagbibigay ng humigit-kumulang 60 porsiyentong mas mataas na paglaban sa torsion kumpara sa karaniwang I beam. Kapag nailagay na sa mga proyekto ng imprastraktura ng lungsod, ang palakasin na ito ay nakaiimpluwensya nang malaki, na binabawasan ang pagbaluktot ng istraktura ng humigit-kumulang 83 porsiyento matapos ang sampung taon ng paggamit. Ang mga kamakailang pagsusuri mula sa pananaliksik noong nakaraang taon tungkol sa corrosion ay nagpapakita rin ng isang mahalagang bagay. Ang mga cross member na may espesyal na protective coating at built-in drainage system ay tumatagal ng karagdagang 22 buwan kapag nailantad sa wastewater na may mataas na antas ng chloride (higit sa 1,500 bahagi bawat milyon). Nagsisimula nang mapansin ng mga inhinyerong pang-lungsod ang mga natuklasang ito dahil sa potensyal nitong makatipid sa mga gastos sa pangmatagalang maintenance.

Center drive vs. peripheral drive scrapers: Pagganap sa mga sedimentation tank na may malaking diameter

Kapag tinitingnan ang mga tangke na mas malaki kaysa 30 metro ang lapad, kailangan talaga ng mga sistemang peripheral drive ng humigit-kumulang 18 hanggang 24 porsiyentong mas kaunting torque kumpara sa mga central drive setup, ayon sa pinakabagong pananaliksik sa wastewater engineering noong nakaraang taon. Sa kabilang dako, mas mabilis alisin ng mga central drive ang sludge sa mga lugar kung saan napakaraming materyales ang pinoproseso—humigit-kumulang 35 porsiyentong mas mabilis kapag hinaharap ang daloy na katumbas o higit pa sa 500 cubic meters bawat oras. Marami nang bagong instalasyon ang nagtatampok ng kombinasyon mula sa parehong pamamaraan, na lumilikha ng mga hybrid system na may built-in na backup pathways. Ang redundansyang ito ay nababawasan ang hindi inaasahang pagkukumpuni ng mga dalawang ikatlo sa mga planta ng pagpoproseso na kumakayanan ng higit sa 200 toneladang dry solids araw-araw, na nagdudulot ng malaking pagkakaiba para sa mga facility manager na sinusubukan mapanatiling maayos ang operasyon nang walang patuloy na pagkakabigo.

Mga Sistema ng Drive at Pamamahala sa Operational Load para sa Matatag na Performance ng Scraper

Pagsusunod ng Mga Sistema ng Drive (Sentro, Periferal, Kuwelyo-at-Flight) sa Sukat ng Tangke at mga Kailangan sa Paggamit

Ang pagpili ng tamang drive system ay nakadepende sa dalawang pangunahing salik: ano ang hugis ng tangke at anong uri ng sludge ang kailangang i-proseso. Ang center drive ay epektibo para sa mga bilog na tangke na hanggang sa humigit-kumulang 25 metro ang lapad. Nagbibigay ito ng magandang balanse kapag pinoproseso ang sludge na hindi masyadong makapal o mabigat. Kapag ang bilog na tangke ay umabot na sa mahigit sa 30 metro, kinakailangan nang peripheral drive. Ang mga sistemang ito ay mayroong gear reducer na nakamontiya sa paligid upang mapagtagumpayan ang napakalaking chain tension na minsan umaabot sa mahigit sa 12 kilonewtons nang hindi lumiliko man lang. Mahalaga ito lalo na sa mga planta ng pagproseso kung saan ang araw-araw na daloy ay umaabot sa mahigit sa 10,000 cubic meters. Para naman sa mahahabang rektangular na tangke na umaabot sa mahigit sa 50 metro, ang chain at flight system ang pinakaepektibong solusyon. Ito ay nagtutulak sa napakakapal na sludge patungo sa lugar ng koleksyon nang hindi ito binabalik sa pagkakalat. Ayon sa datos ng EPA noong nakaraang taon, ang mga planta na angkop na tumutugma sa kanilang drive system sa sukat ng tangke ay may halos kalahating bilang ng hindi inaasahang pagkabigo kumpara sa mga pasilidad kung saan hindi tugma ang lahat ng bahagi.

Pagbabalanse ng Bilis ng Scraper at Pagkakagising Muli ng mga Solido upang Mapanatili ang Kahusayan at Katatagan ng Proseso

Ang mga variable frequency drive o VFD ay nagbibigay-daan sa mga operator na i-adjust ang bilis ng scraper batay sa pangangailangan kapag hinaharap ang pag-akyat ng sludge nang real time. Kung masyadong mabilis, higit sa 1.2 metro bawat minuto, maaari itong magpabangon muli sa mga nakasentong solido, na hindi nais ng sinuman. Sa kabilang dako, kung bumaba ang bilis sa ilalim ng 0.6 m/min, tumitipon naman nang husto ang sludge at nagdudulot ng dagdag na tensyon sa lahat ng gumagalaw na bahagi. Ang ilang sistema ngayon ay pinagsasama ang torque sensor kasama ang mga kontrolador na VFD, na nagpapababa ng gastos sa enerhiya nang humigit-kumulang 18 hanggang 35 porsiyento nang hindi isinasantabi ang epekto nito sa pag-alis ng mga dumi. Suportado rin ito ng mga estadistika. Humigit-kumulang 8 sa bawat 10 pasilidad na nagmomonitor sa kanilang kagamitan ang nag-uulat ng mas kaunting problema sa overload simula ng maisabuhay ang ganitong uri ng kontrol, base sa mga obserbasyon mula sa humigit-kumulang 140 iba't ibang wastewater treatment site sa buong bansa.

Mga Pamantayan sa Pagpili ng Mataas na Estabilidad na Scraper para sa mga Aplikasyon sa Tubig-Panggaling

Pagsusuri sa gastos sa buong buhay: Paunang pamumuhunan laban sa pangmatagalang pagpapanatili at pagtitipid sa oras ng hindi magagamit

Ang epektibong pagpili ng scraper ay nangangailangan ng pagsusuri sa kabuuang gastos ng pagmamay-ari kaysa sa paunang presyo. Ang mga tagagawa ay nagbibigay na ngayon ng mga hula para sa 20 taon na nagpapakita na ang mga resistensiyal sa korosyon ay nagbabawas ng mga gastos sa pagpapanatili ng 40—60% kumpara sa mga kapalit na asero karbon. Ang mga pagtitipid na ito ay nakokompensahan ang mas mataas na paunang pamumuhunan sa pamamagitan ng mas mahabang interval ng serbisyo at mas kaunting pagkabigo sa pag-alis ng dumi.

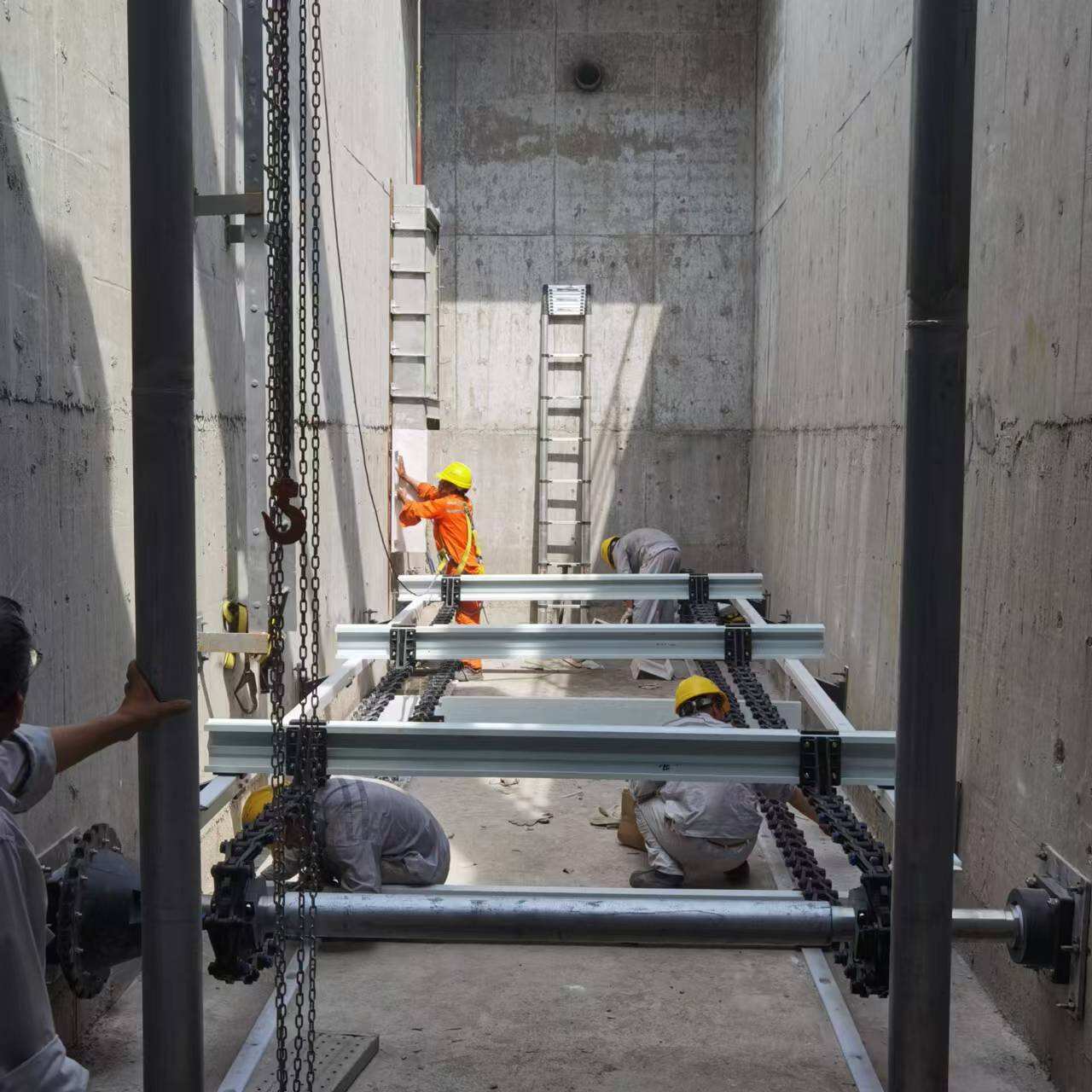

Madaling pag-install at kakayahang magkaroon ng sabay-sabay na operasyon kasama ang umiiral na imprastraktura ng sedimentation tank

Ang modular na mga sistema ng scraper ay maaaring i-retrofit sa umiiral na mga tangke nang walang pang-istrukturang pagbabago sa 83% ng mga kaso, ayon sa mga ulat sa wastewater engineering. Ang kakayahang magkaroon ng sabay-sabay na operasyon ay nakadepende sa tamang pagkaka-align sa lumang drive gearbox at nababagay na konpigurasyon ng blade para sa di-regular na hugis ng tangke.

Impormasyon mula sa datos: 78% na pagbawas sa oras ng hindi magagamit gamit ang resistensiyal sa korosyon, modular na mga sistema ng scraper (EPA, 2022)

Ayon sa mga pag-aaral ng EPA, ang mga scraper na gawa sa stainless steel na may quick disconnect module ay tumatagal ng humigit-kumulang 12,000 oras bago kailanganin ang maintenance—na halos tatlong beses na mas mahaba kaysa sa karaniwang mga modelo sa merkado ngayon. Ang lihim ay nasa paraan ng pagkakagawa ng mga yunit na ito. Mayroon silang espesyal na welded joints na dinisenyo upang makatiis sa patuloy na pasulong-paurong na galaw sa loob ng malalaking tangke sa mga wastewater treatment plant. Ang engineering na ito ang nagbibigay ng malaking pagkakaiba kapag pinapatakbo nang maayos ang mga sistema. Ang mga pasilidad ay nag-uulat ng humigit-kumulang 78 porsyentong pagbaba sa mga hindi inaasahang shutdown simula nang lumipat sa bagong disenyo, na nangangahulugan ng mas kaunting problema para sa mga plant manager tuwing may breakdown sa panahon ng kritikal na proseso.

Mga FAQ

Ano ang ideal na saklaw ng bilis para sa mga scraper system sa sedimentation tank?

Ang ideal na saklaw ng bilis para sa mga scraper system sa sedimentation tank ay nasa pagitan ng 0.03 at 0.06 metrong bawat segundo, na nakakatulong upang mahuli nang mahusay ang humigit-kumulang 98 porsyento ng mga solid.

Bakit ginagamit ang duplex stainless steel sa mga scraper system?

Ginagamit ang duplex stainless steel dahil ito ay kayang makapagtagal laban sa mataas na konsentrasyon ng chloride at mabigat na karga nang hindi nabubulok, na nagbibigay ng matibay na pagganap sa mahihirap na kapaligiran.

Paano ihahambing ang pagganap ng mga non-metallic scrapers sa metal scrapers?

Ang mga non-metallic scraper ay may mas mababang rate ng corrosion (<0.05 mm/taon) kumpara sa metal scrapers (0.5–1.2 mm/taon), na nagbibigay ng mas mahabang interval ng maintenance at mas matagal na replacement cycle.

Ano ang mga benepisyo ng hybrid scraper systems?

Ang mga hybrid scraper system ay pinagsama ang lakas ng metal at mga di-matalinong composite materials, na nagpapababa ng lifecycle costs ng mga 32% at downtime ng halos 80% sa acidic na kapaligiran.

Paano pinalalakas ng FEA-optimized geometry ang katatagan ng scraper?

Ang Finite Element Analysis (FEA) ay nag-o-optimize sa geometry ng scraper, na nagpapakalat ng operational stresses nang mas pantay, binabawasan ang stress hot spots ng 40%, at pinalalawig ang lifespan ng mga scraper system.

Talaan ng mga Nilalaman

-

Pag-unawa sa Katatagan ng Scraper: Papel, Mga Prinsipyo sa Disenyo, at Mga Tunay na Pagkabigo

- Ang kritikal na papel ng mga sistema ng scraper sa patuloy na operasyon ng sedimentation basin

- Kung paano nakaaapekto ang structural integrity sa katatagan ng scraper sa ilalim ng dynamic na operational loads

- Kasong pag-aaral: Pagsusuri sa mga pagkabigo ng scraper sa mga planta ng paggamot ng basurang tubig sa munisipyo

-

Mga Materyales na Nakapipigil sa Korosyon para sa Pangmatagalang Estabilidad ng Scraper

- Mga pangunahing materyales: Duplex stainless steel at GRP sa mga mud scraper para sa maselang kapaligiran

- Mga mekanismo ng pag-aaksaya: Chemical pitting, galvanic corrosion, at stress corrosion cracking

- Nagmumula na kalakaran: Mga sistema ng nonmetallic chain scraper sa agresibo na kondisyon ng wastewater

- Mga hybrid na disenyo ng scraper: Pinagsamang hindi kalakal at di-metal na bahagi para sa pinakamainam na tibay

- Mga Katangian ng Mechanical Design na Nagpapalakas sa Structural Stability ng Scraper

- Mga Sistema ng Drive at Pamamahala sa Operational Load para sa Matatag na Performance ng Scraper

-

Mga Pamantayan sa Pagpili ng Mataas na Estabilidad na Scraper para sa mga Aplikasyon sa Tubig-Panggaling

- Pagsusuri sa gastos sa buong buhay: Paunang pamumuhunan laban sa pangmatagalang pagpapanatili at pagtitipid sa oras ng hindi magagamit

- Madaling pag-install at kakayahang magkaroon ng sabay-sabay na operasyon kasama ang umiiral na imprastraktura ng sedimentation tank

- Impormasyon mula sa datos: 78% na pagbawas sa oras ng hindi magagamit gamit ang resistensiyal sa korosyon, modular na mga sistema ng scraper (EPA, 2022)

-

Mga FAQ

- Ano ang ideal na saklaw ng bilis para sa mga scraper system sa sedimentation tank?

- Bakit ginagamit ang duplex stainless steel sa mga scraper system?

- Paano ihahambing ang pagganap ng mga non-metallic scrapers sa metal scrapers?

- Ano ang mga benepisyo ng hybrid scraper systems?

- Paano pinalalakas ng FEA-optimized geometry ang katatagan ng scraper?