درک پایداری اسکرپر: نقش، اصول طراحی و شکستهای واقعی

نقش حیاتی سیستمهای اسکرپر در عملیات پیوسته حوضچه تهنشینی

سیستم های پاک کننده باعث می شوند تانک های رسوب کننده روز به روز به آرامی کار کنند و اطمینان حاصل کنند که لجن در طول این عملیات مداوم تصفیه فاضلاب به طور قابل اعتماد حذف می شود. بدون این تنظیمات مکانیکی، مواد جامد تمایل دارند که از مرز 40 سانتی متر که در آن بیومس خام شروع به عبور از روشن کننده های ثانویه می کند، بدون کنترل جمع شوند. در حال حرکت با سرعت مناسب بین 0.03 و 0.06 متر در ثانیه بهترین کار را انجام می دهند. در این سرعت، بیشتر گیاهان گزارش می دهند که حدود ۹۸ درصد از مواد جامد شناور در اطراف آن را جذب می کنند. علاوه بر این، اپراتورها متوجه می شوند که این روش کار کردن آنها در واقع هزینه های برق را بدون قربانی عملکرد صرفه جویی می کند.

چگونه یکپارچگی ساختاری بر ثبات تراش تحت بارهای عملیاتی پویا تأثیر می گذارد

در شرایط جریان اوج، اجزای کنده کننده با 2 تا 4 برابر فشار پایه مواجه می شوند. برای تحمل این بارهای پویا، مهندسان استراتژی های کلیدی طراحی را اجرا می کنند:

- ساخت دو تیکه : گشتاورهای خمشی را بین تیرهای موازی توزیع میکند تا تنش محلی کاهش یابد

- اتصالات محرک ایمن : موتورها را در برابر سوختن در هنگام مسدود شدن توسط آشغال محافظت میکند

- مجمعهای ماژولار اتصال : امکان تعمیرات هدفمند بدون نیاز به توقف کامل سیستم را فراهم میکنند

: انتخاب ماده نقش تعیینکنندهای دارد — مطالعات میدانی پنجساله نشان دادهاند فولاد ASTM A572 درجه 50 مقاومت خستگی 32٪ بالاتری نسبت به فولاد کربنی معمولی دارد و دوام بلندمدت را بهطور قابل توجهی افزایش میدهد.

مطالعه موردی: تحلیل خرابیهای روسپر در تصفیهخانههای فاضلاب شهری

تحلیل سال 2023 از 47 تصفیهخانه شهری نشان داد که روسپرهای محرک زنجیری 78٪ از حوادث تعمیر و نگهداری را شامل میشوند، که در آن خرابی قطعات زنجیر 21.5٪ از کل توقفها را تشکیل میدهد. غلظتهای گوگرد دو ئیدروژن (H₂S) بیش از 50 قسمت در میلیون خوردگی را تسریع میکنند و عمر مفید زنجیر فولاد ضدزنگ را 42٪ نسبت به جایگزینهای پلیمری تقویتشده با شیشه کاهش میدهند.

مواد مقاوم در برابر خوردگی برای پایداری بلندمدت روسپر

مواد کلیدی: فولاد دوپلکس و GRP در روسپرهای خاکبردار برای محیطهای سخت

امروزه سیستمهای روسپر با استفاده از موادی ساخته میشوند که دوام را با محافظت در برابر زنگزدگی و آسیب شیمیایی متعادل میکنند. فولاد دوپلکس به عنوان ماده اصلی قطعاتی که باید بارهای سنگین را تحمل کنند، برجسته میشود، زیرا میتواند تا غلظت کلریدهای 5000 ppm را بدون تخریب تحمل کند. برای مناطقی که سولفیدها رایج هستند، پلاستیک تقویتشده با شیشه (GRP) عملکرد بسیار خوبی دارد. آزمایشها نشان میدهند که حتی پس از پنج سال در معرض آب، GRP حدود 85٪ از استحکام اولیه خود را بر اساس آزمونهای استاندارد صنعتی حفظ میکند. اکنون بسیاری از تولیدکنندگان این مواد را بهصورت هوشمندانه در طراحیهای خود ترکیب میکنند. آنها از GRP در نقاطی که با محیط فرآیند تماس دارند استفاده میکنند و در عین حال از فولاد دوپلکس مقاومتر برای قابها و سازههای نگهدارنده بهره میبرند. این رویکرد بهطور تقریبی نصف سایش و فرسودگی را نسبت به سیستمهای قدیمیتر از فولاد کربنی کاهش میدهد که به معنای عمر طولانیتر تجهیزات و مشکلات تعمیر و نگهداری کمتر است.

مکانیسمهای تخریب: حفرهزدگی شیمیایی، خوردگی گالوانیک و ترک خوردگی ناشی از تنش

شکستهای روسپاتور ناشی از خوردگی معمولاً ناشی از سه مکانیسم اصلی است:

- حفاری شیمیایی : قرار گرفتن در معرض سولفید باعث فرسایش سطحی در حدود 0.1–0.3 mm/سال در درجات متداول فولاد ضدزنگ میشود

- خوردگی گالوانیک : پتانسیل الکتریکی بین فلزات ناهمگون، تخریب را در محل اتصالات تسریع میکند

- ترک خوردگی خوردگی تنشی : ترکیب تنش کششی و قرار گرفتن در معرض کلرید میتواند در دماهای بالای 60 درجه سانتیگراد، فولاد ضدزنگ 316L را ظرف پنج سال بشکند

آستانههای عملکرد مواد در انتخاب راهنما هستند — GRP در شرایط اسیدی شدید (pH <3) و محیطهای با غلظت بالای کلرید (>500 ppm) عملکرد بهتری نسبت به فلزات دارد، در حالی که فولادهای دوپلاکس در اسیدیتۀ متوسط (pH 2–5) پایدار باقی میمانند.

روند نوظهور: سیستمهای روسپاتور غیرفلزی در شرایط آبهای فاضل تهاجمی

پیشرفتهای حاصل از فناوری پلیمر منجر به ایجاد سیستمهای روسپاتور غیرفلزی با دوام برتر شده است:

| شاخص عملکرد | روبندههای فلزی | روسپاتورهای غیرفلزی |

|---|---|---|

| نرخ خوردگی | 0.5–1.2 mm/سال | <0.05 میلیمتر/سال |

| فواصل نگهداری | 50 ساعت کارکرد | 800+ ساعت کارکرد |

| چرخه تعویض | 18 تا 24 ماه | 5 تا 7 سال |

پرههای ساختهشده از پلیاتیلن دارای وزن مولکولی بسیار بالا (UHMWPE) بهویژه مؤثر بودهاند و در مقایسه با فولاد، چسبندگی بیوفیلم را در کاربردهای فاضلاب شهری تا 70٪ کاهش دادهاند.

طراحیهای ترکیبی پاککننده: ترکیب فولاد ضدزنگ و قطعات غیرفلزی برای دوام بهینه

سیستمهای ترکیبی از قابهای فولاد زنگنزن دوپلکس و قطعات پرهزنی GRP استفاده میکنند، زیرا از بهترین ویژگیهای هر دو جهان بهرهمند میشوند: استحکام فلز و مواد کامپوزیتی که واکنش شیمیایی نشان نمیدهند. بر اساس آزمایشهای میدانی، این طراحیهای ترکیبی در مقایسه با پرهزنهای تمام فلزی سنتی، هزینههای چرخه حیات را در طی بیست سال حدود ۳۲ درصد کاهش میدهند. نکته بهتر این است که این سیستمها در محیطهای اسیدی شدید که سطح pH در آنها به زیر ۳ میرسد، حدود ۸۰ درصد از توقفهای تولید کاسته و زمان توقف را بهطور قابل توجهی کاهش میدهند، مطابق تحقیقات انجامشده توسط آژانس حفاظت از محیط زیست (EPA) در سال ۲۰۲۲. مزیت بزرگ دیگر این سیستمها، پیکربندی ماژولار آنهاست. هنگامی که تیغه GRP ساییده میشود، تکنسینها فقط میتوانند همان قطعه را تعویض کنند، نه اینکه کل سیستم را جدا کنند. این امر تعمیر و نگهداری را بسیار سریعتر میکند و به پایداری کلی کمک میکند، زیرا در طول زمان منابع کمتری برای تعمیرات مصرف میشود.

ویژگیهای طراحی مکانیکی که پایداری ساختاری پرهزن را افزایش میدهند

هندسه پرهزن بهینهشده با FEA برای توزیع متوازن بار و صلبیت

استفاده از تحلیل المان محدود (FEA) به مهندسان اجازه میدهد تا مدلهای دقیقی از ساختارهای روسکر ایجاد کنند که تنشهای عملیاتی را بهصورت یکنواختتری توزیع میکنند. این روش میتواند نقاط داغ تنش را حدود ۴۰٪ کاهش دهد که این امر تأثیر قابل توجهی در طول عمر تجهیزات دارد. سیستمهایی که با این طراحیهای بهینهشده FEA ارتقا یافتهاند، معمولاً حدود هفت سال قبل از نیاز به تعمیرات اساسی یا تعویض دوام میآورند، در حالی که مدلهای قدیمیتر معمولاً هر سه تا پنج سال نیاز به توجه دارند. این روش همچنین بخشهایی را که بیشترین بار را تحمل میکنند تقویت میکند و در عین حال بخشهای دیگر را به اندازه کافی انعطافپذیر نگه میدارد تا حرکت امکانپذیر باشد. در عمل، این امر منجر میشود که تیغههای روسکر بارها را بهصورت یکنواخت بر روی سطوح خود توزیع کنند و عملکردی در محدوده ۹۲٪ تا تقریباً ۹۷٪ یکنواختی داشته باشند، حتی در مخازن بزرگی با قطر تا ۴۵ متر.

اعضای عرضی تقویتشده و تأثیر آنها بر استحکام بلندمدت روسکر

اعضای عرضی فولادی ساختهشده از نماهای مقطع جعبهای در واقع حدود ۶۰ درصد مقاومت پیچشی بیشتری نسبت به تیرهای استاندارد I شکل دارند. هنگامی که در پروژههای زیرساختی شهری نصب میشوند، این تقویت سبب تفاوت قابلتوجهی میشود و پیچش سازهای را پس از ده سال استفاده تقریباً ۸۳ درصد کاهش میدهد. آزمایشهای اخیر سال گذشته در زمینه تحقیقات خوردگی نیز نکته مهم دیگری را نشان میدهند. اعضای عرضی که دارای پوششهای محافظ ویژه و سیستم زهکشی داخلی هستند، در معرض فاضلاب با سطح کلرید بالا (بیش از ۱۵۰۰ قسمت در میلیون) حدود ۲۲ ماه عمر بیشتری دارند. مهندسان شهرداری شروع به توجه به این یافتهها برای پتانسیل صرفهجویی در هزینههای تعمیر و نگهداری بلندمدت کردهاند.

مکش مرکزی در مقابل مکش محیطی: عملکرد در مخازن تهنشینی با قطر بزرگ

هنگام بررسی مخازنی با قطر بیش از ۳۰ متر، سیستمهای محرک محیطی در مقایسه با سیستمهای محرک مرکزی، حدود ۱۸ تا ۲۴ درصد گشتاور کمتری نیاز دارند، همانطور که در تحقیقات انجامشده در سال گذشته در زمینه مهندسی فاضلاب مشخص شده است. از سوی دیگر، محرکهای مرکزی تمایل دارند لجن را در مکانهایی که حجم بالایی از مواد پردازش میشود، بسیار سریعتر از بین ببرند؛ بهطوریکه در جریانهای برابر یا بیش از ۵۰۰ متر مکعب در ساعت، این سرعت تا ۳۵ درصد افزایش مییابد. بسیاری از نصبهای جدید اکنون عناصری از هر دو رویکرد را ترکیب میکنند و سیستمهای ترکیبی ایجاد میکنند که مسیرهای پشتیبانی درونی دارند. این افزونگی، تعمیرات غیرمنتظره را در تصفیهخانههایی که بیش از ۲۰۰ تن مواد جامد خشک در روز مدیریت میکنند، تقریباً به اندازه دو سوم کاهش میدهد و این امر تفاوت چشمگیری برای مدیران تأسیسات ایجاد میکند که سعی دارند عملیات را بدون وقفههای مداوم بهروز نگه دارند.

سیستمهای محرک و مدیریت بار عملیاتی برای عملکرد پایدار تجهیزات پاککننده

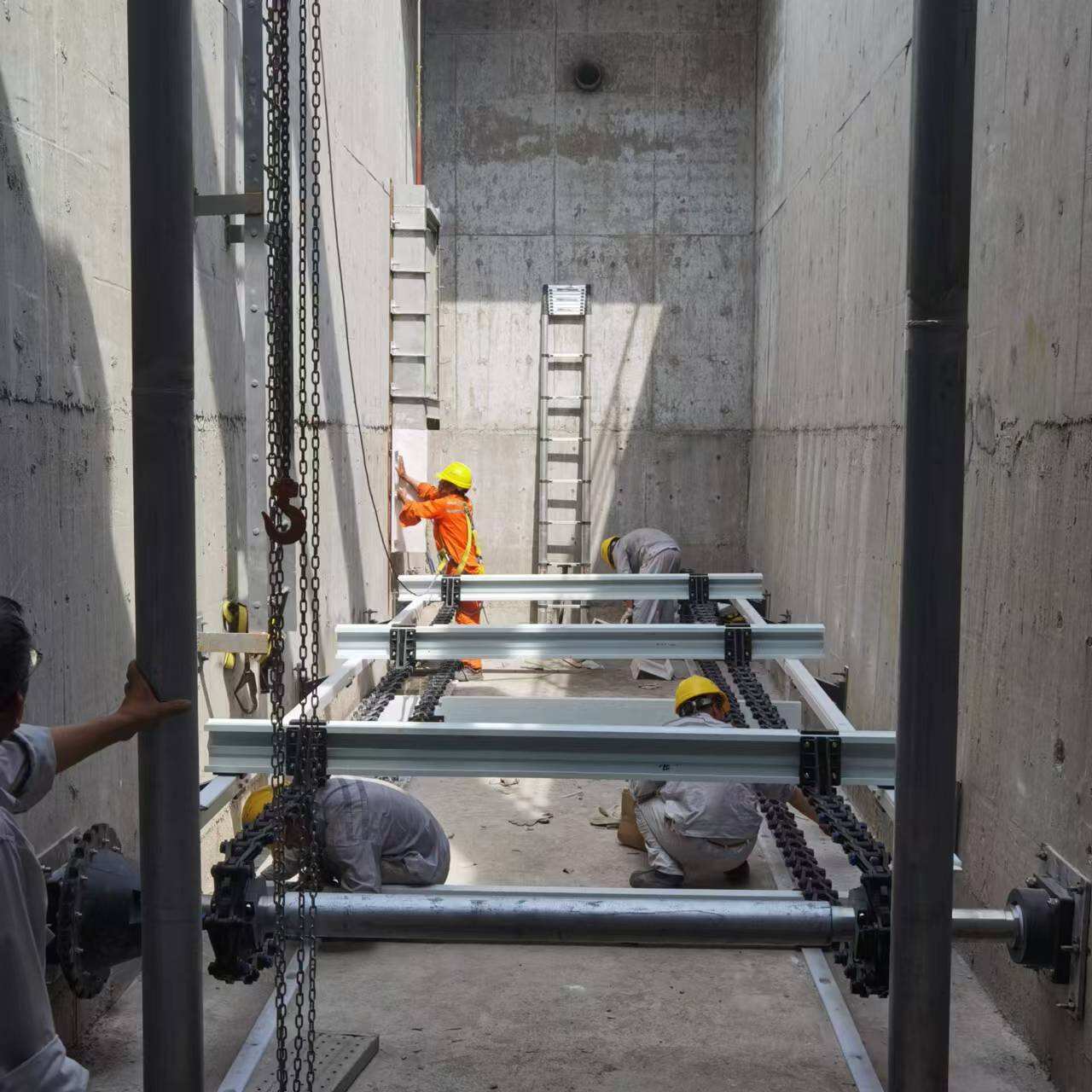

تطبیق سیستمهای محرکه (مرکزی، محیطی، زنجیر و نقاله) با اندازه مخزن و نیازهای بار

انتخاب سیستم محرکه مناسب واقعاً به دو عامل اصلی بستگی دارد: شکل مخزن و نوع لجنی که با آن سروکار داریم. درایوهای مرکزی برای مخازن گرد تا حدود ۲۵ متر قطر، عملکرد خوبی دارند. این سیستمها هنگام کار با لجنهایی که خیلی ضخیم یا سنگین نیستند، تعادل مناسبی فراهم میکنند. اما برای مخازن گرد بزرگتر، مثلاً بالای ۳۰ متر، استفاده از درایوهای محیطی ضروری میشود. این سیستمها دارای کاهندههای دندهای هستند که در لبهها نصب میشوند و میتوانند تنشهای زنجیرهای بسیار بزرگ (گاهی بیش از ۱۲ کیلونیوتن) را بدون ایجاد تغییر شکل تحمل کنند. این موضوع در تصفیهخانههایی که دبی جریان روزانه آنها از ۱۰٬۰۰۰ متر مکعب بیشتر است، اهمیت زیادی دارد. برای مخازن مستطیلی بلند که طولشان از ۵۰ متر فراتر میرود، سیستمهای زنجیری و پرهای بهترین عملکرد را دارند. این سیستمها لجن بسیار ضخیم را به سمت منطقه جمعآوری هل میدهند، بدون اینکه آن را بیدلیل به داخل حوضچه برگردانند. تصفیهخانههایی که سیستم محرکه خود را دقیقاً با اندازه مخازن تطبیق دادهاند، طبق دادههای سال گذشته اداره حفاظت از محیط زیست (EPA)، حدود نصف تعداد خرابیهای غیرمنتظره را نسبت به واحدهایی که تجهیزاتشان با هم تطابق ندارد، گزارش میکنند.

سرعت تراش و تعلیق مجدد جامد برای حفظ کارایی و ثبات فرآیند

درایو های فرکانس متغیر یا VFD ها به اپراتورها اجازه می دهند سرعت های پاک کننده را در صورت نیاز در هنگام برخورد با تجمع لجن در زمان واقعی تنظیم کنند. رفتن خیلی سریع بیش از ۱.۲ متر در دقیقه می تواند جامد های مستقر را دوباره تحریک کند، که هیچ کس نمی خواهد. از طرفی، اگر سرعت پایین تر از 0.6 متر در دقیقه برسد، گِل بیش از حد جمع می شود و فشار بیشتری بر روی تمام قطعات متحرک ایجاد می کند. برخی از سیستم ها اکنون حسگرهای گشتاور را با این کنترل کننده های VFD ترکیب می کنند، هزینه های انرژی را بین 18 تا شاید حتی 35 درصد کاهش می دهند بدون اینکه میزان خوب حذف مواد را قربانی کنند. آمارها هم اينو ثابت ميکنن حدود 8 از 10 مرکز نظارت بر تجهیزات خود گزارش می دهند که مشکلات بیش از حد را از زمان اجرای چنین کنترل هایی کاهش می دهند، بر اساس مشاهدات در حدود 140 سایت مختلف تصفیه فاضلاب در سراسر کشور.

معیارهای انتخاب برای کندهای با ثبات بالا در کاربردهای فاضلاب

تجزیه و تحلیل هزینه چرخه عمر: سرمایه گذاری اولیه در مقابل نگهداری طولانی مدت و صرفه جویی در زمان توقف

انتخاب موثر کنده کننده نیاز به ارزیابی کل هزینه های مالکیت به جای قیمت اولیه دارد. تولید کنندگان اکنون پیش بینی های ۲۰ ساله ارائه می دهند که نشان می دهد مدل های مقاوم در برابر خوردگی هزینه های نگهداری را در مقایسه با جایگزین های فولاد کربن 40 تا 60٪ کاهش می دهند. این پس انداز ها سرمایه گذاری های اولیه بالاتر را از طریق فواصل خدمات طولانی تر و شکست های کمتری در حذف لجن جبران می کنند.

آسان نصب و سازگاری با زیرساخت های موجود مخزن رسوب

بر اساس گزارش های مهندسی فاضلاب، سیستم های ماژولار می توانند بدون تغییر ساختار در 83٪ موارد به حوضچه های موجود مجهز شوند. سازگاری بستگی به تراز با جعبه های گیربکس های قدیمی و پیکربندی های تیغه قابل سازگاری برای هندسه های نامنظم مخزن دارد.

بینش داده ها: کاهش 78٪ زمان توقف با استفاده از سیستم های کنده کننده ماژولار مقاوم به خوردگی (EPA، 2022)

بر اساس مطالعات آژانس حفاظت از محیط زیست (EPA)، روسپرهای زنجیری از جنس فولاد ضدزنگ که با ماژولهای قابل انفصال سریع تجهیز شدهاند، حدود ۱۲۰۰۰ ساعت عمر میکنند قبل از اینکه نیاز به تعمیر و نگهداری داشته باشند؛ این مقدار تقریباً سه برابر بهتر از مدلهای استاندارد موجود در بازار امروز است. راز این موضوع در نحوه ساخت این واحدها نهفته است. این واحدها دارای اتصالات جوشداده شده خاصی هستند که برای تحمل حرکت مداوم جلو و عقب درون مخازن بزرگ در تصفیهخانههای فاضلاب طراحی شدهاند. این مهندسی تمام تفاوت را در پیوسته نگه داشتن عملیات ایجاد میکند. واحدها از زمان انتقال به این طراحی جدید، کاهش حدود ۷۸ درصدی در توقفهای غیرمنتظره را گزارش دادهاند که به معنای مشکلات کمتر برای مدیران تأسیسات در دورههای حساس پردازش است.

سوالات متداول

محدوده سرعت ایدهآل برای سیستمهای روسپر در مخازن تهنشینی چیست؟

محدوده سرعت ایدهآل برای سیستمهای روسپر در مخازن تهنشینی بین ۰٫۰۳ تا ۰٫۰۶ متر بر ثانیه است که به بهرهبرداری کارآمد تا حدود ۹۸ درصد از مواد جامد کمک میکند.

چرا از فولاد دوپلکس استیل در سیستمهای پاککننده (اسکرپر) استفاده میشود؟

از فولاد دوپلکس استیل به دلیل توانایی آن در تحمل غلظتهای بالای کلرید و بارهای سنگین بدون فرسودگی استفاده میشود که باعث دوام بالای آن در محیطهای سخت میگردد.

عملکرد اسکرپرهای غیرفلزی در مقایسه با اسکرپرهای فلزی چگونه است؟

اسکرپرهای غیرفلزی نرخ خوردگی بسیار پایینتری (<0.05 میلیمتر/سال) نسبت به اسکرپرهای فلزی (0.5–1.2 میلیمتر/سال) دارند و بنابراین بازههای تعمیر و نگهداری و چرخههای تعویض طولانیتری را فراهم میکنند.

مزایای سیستمهای اسکرپر ترکیبی (هیبریدی) چیست؟

سیستمهای اسکرپر ترکیبی، استحکام فلز را با مواد کامپوزیتی غیرفعال ترکیب میکنند و هزینههای چرخه عمر را حدود ۳۲٪ و زمان توقف را تقریباً ۸۰٪ در محیطهای اسیدی کاهش میدهند.

هندسه بهینهسازی شده با FEA چگونه پایداری اسکرپر را بهبود میبخشد؟

تحلیل المان محدود (FEA) هندسه اسکرپر را بهینه میکند، تنشهای عملیاتی را بهطور یکنواختتری توزیع میکند، نقاط تمرکز تنش را ۴۰٪ کاهش میدهد و عمر سیستمهای اسکرپر را افزایش میدهد.

فهرست مطالب

- درک پایداری اسکرپر: نقش، اصول طراحی و شکستهای واقعی

- مواد مقاوم در برابر خوردگی برای پایداری بلندمدت روسپر

- ویژگیهای طراحی مکانیکی که پایداری ساختاری پرهزن را افزایش میدهند

- سیستمهای محرک و مدیریت بار عملیاتی برای عملکرد پایدار تجهیزات پاککننده

- معیارهای انتخاب برای کندهای با ثبات بالا در کاربردهای فاضلاب

-

سوالات متداول

- محدوده سرعت ایدهآل برای سیستمهای روسپر در مخازن تهنشینی چیست؟

- چرا از فولاد دوپلکس استیل در سیستمهای پاککننده (اسکرپر) استفاده میشود؟

- عملکرد اسکرپرهای غیرفلزی در مقایسه با اسکرپرهای فلزی چگونه است؟

- مزایای سیستمهای اسکرپر ترکیبی (هیبریدی) چیست؟

- هندسه بهینهسازی شده با FEA چگونه پایداری اسکرپر را بهبود میبخشد؟