Grundlagen der Abstreiferstabilität: Funktion, Konstruktionsprinzipien und reale Ausfälle

Die entscheidende Rolle von Abstreifersystemen für den kontinuierlichen Betrieb von Sedimentationsbecken

Die Schraubanlagen sorgen dafür, daß die Sedimentationstanks tagtäglich reibungslos laufen und dass der Schlamm während der ständigen Abwasserbehandlung zuverlässig entfernt wird. Ohne diese mechanischen Anlagen neigen feste Stoffe dazu, sich über die kritische 40 cm-Marke hinweg aufzubauen, wo Rohbiomasse unkontrolliert durch Sekundärklarer rutscht. Die Schraber funktionieren am besten, wenn sie sich mit der richtigen Geschwindigkeit zwischen 0,03 und 0,06 Meter pro Sekunde bewegen. Bei diesem Tempo berichten die meisten Pflanzen, dass sie rund 98% der Feststoffe, die dort unten schweben, aufnehmen. Außerdem stellen die Betreiber fest, dass sie auf diese Weise Stromkosten sparen, ohne dabei die Leistung zu beeinträchtigen.

Wie die Strukturintegrität die Stabilität des Schraubers unter dynamischen Betriebsbelastungen beeinflusst

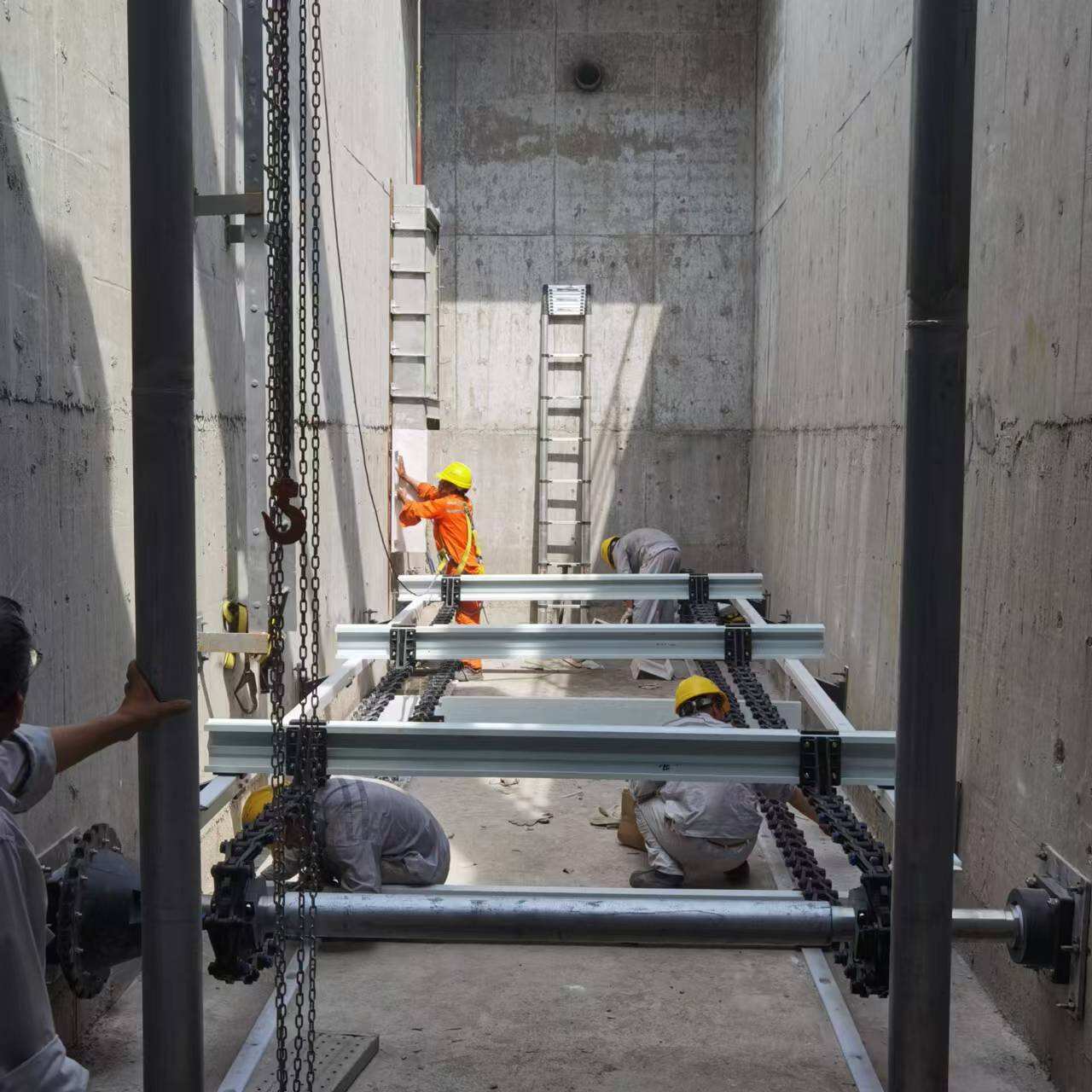

Bei Spitzenstrombedingungen sind die Schraubkomponenten 2 bis 4 Mal so stark belastet wie im Ausgangsfall. Um diesen dynamischen Belastungen standzuhalten, setzen Ingenieure folgende Schlüsselkonstruktionsstrategien um:

- Bau von Doppelbalken : Verteilt Biegemomente über parallele Balken, um lokalisierte Belastungen zu reduzieren

- Ausfallsichere Antriebskopplungen : Schutz der Motoren vor dem Verbrennen bei Schuttverstopfungen

- Modularer Verbindungsbaugruppen : Bereitstellung von zielgerichteten Reparaturen ohne vollständige Systemunterbrechung

Die Wahl des Materials spielt eine entscheidende Rolle - Stahl der ASTM A572-Klasse 50 hat in fünfjährigen Feldstudien eine um 32% höhere Müdigkeitshaltung als Standardkohlenstoffstahl gezeigt, was die Langlebigkeit erheblich verbessert hat.

Fallstudie: Analyse von Schraubmaschinenfehlern in kommunalen Abwasserreinigungsanlagen

Eine Analyse von 47 kommunalen Anlagen aus dem Jahr 2023 ergab, dass Ketten-Scrapers 78% der Wartungsinzidenzen ausmachten, wobei Fehler bei Kettenkomponenten 21,5% der gesamten Stillstandszeiten ausmachten. Wasserstoffsulfidkonzentrationen von mehr als 50 ppm beschleunigten die Korrosion und verkürzten die Lebensdauer der Edelstahlkette um 42% im Vergleich zu glasverstärkten Polymeralternativen.

Korrosionsbeständige Materialien für langfristige Stabilität des Schraubers

Wichtige Materialien: Duplex-Edelstahl und GFK in Schlammabstreifern für raue Umgebungen

Heutige Abstreifersysteme werden aus Materialien hergestellt, die Haltbarkeit mit Schutz gegen Rost und chemische Beschädigungen vereinen. Duplex-Edelstahl zeichnet sich als bevorzugtes Material für Teile aus, die hohen Belastungen standhalten müssen, da er Chloridkonzentrationen von bis zu 5.000 ppm ohne Zersetzung aushält. Für Bereiche, in denen Sulfide häufig vorkommen, eignet sich glasfaserverstärkter Kunststoff (GFK) besonders gut. Tests zeigen, dass GFK selbst nach fünfjähriger Unterwasserlagerung gemäß gängigen Industriestandards etwa 85 % seiner ursprünglichen Festigkeit behält. Viele Hersteller kombinieren diese Materialien heute gezielt in ihren Konstruktionen. Dabei wird GFK dort eingesetzt, wo es mit dem Prozessmedium in Berührung kommt, während der robustere Duplex-Stahl für Rahmen und Tragstrukturen verwendet wird. Dadurch reduziert sich der Verschleiß im Vergleich zu älteren Kohlenstoffstahlsystemen um etwa die Hälfte, was eine längere Lebensdauer der Anlagen und weniger Wartungsaufwand bedeutet.

Degradationsmechanismen: Chemische Lochkorrosion, Kontaktkorrosion und Spannungsrisskorrosion

Korrosionsbedingte Ausfälle von Schabern resultieren typischerweise aus drei Hauptmechanismen:

- Chemisches Lochfraß : Schwefelexposition verursacht Oberflächenabtragung mit 0,1–0,3 mm/Jahr bei Standard-Edelstahlsorten

- Galvanischen Korrosion : Elektrisches Potential zwischen ungleichen Metallen beschleunigt die Zerstörung an Verbindungsstellen

- Spannungsrisskorrosion : Kombinierte Zugspannung und Chloridexposition können 316L-Edelstahl innerhalb von fünf Jahren bei Temperaturen über 60 °C zum Bruch bringen

Materialleistungsgrenzwerte leiten die Auswahl – GfK (Glasfaserverbundkunststoff) schneidet unter stark sauren Bedingungen (pH < 3) und in chloridreichen Umgebungen (> 500 ppm) besser ab als Metalle, während Duplex-Stähle bei mäßiger Säure (pH 2–5) stabil bleiben.

Neuer Trend: Nichtmetallische Kettenschabersysteme unter aggressiven Abwasserbedingungen

Fortschritte in der Polymertechnologie haben zu nichtmetallischen Schabersystemen mit überlegener Haltbarkeit geführt:

| Leistungsmaßstab | Metallschaber | Nichtmetallische Schaber |

|---|---|---|

| Korrosionsrate | 0,5–1,2 mm/Jahr | <0,05 mm/Jahr |

| Wartungsintervalle | 50 Betriebsstunden | 800+ Betriebsstunden |

| Austauszyklus | 18–24 Monate | 5–7 Jahre |

Blätter aus hochmolekularem Polyethylen (UHMWPE) haben sich besonders wirksam erwiesen und reduzieren die Biofilmanhaftung in kommunalen Abwasseranwendungen um 70 % im Vergleich zu Stahl.

Hybrid-Schaberkonstruktionen: Kombination aus Edelstahl und nichtmetallischen Komponenten für optimale Haltbarkeit

Hybridsysteme kombinieren Rahmen aus duplexedelstahl mit GFK-Schaberteilen, da sie das Beste aus beiden Welten vereinen: Metallfestigkeit und chemisch inaktive Verbundwerkstoffe. Laut Feldtests senken diese Hybridkonstruktionen die Lebenszykluskosten über zwanzig Jahre hinweg um rund 32 Prozent im Vergleich zu herkömmlichen, vollmetallischen Schabern. Noch besser ist, dass sie die Stillstandszeiten in stark sauren Umgebungen, in denen der pH-Wert unter 3 sinkt, um nahezu 80 Prozent reduzieren, wie Forschungsergebnisse der EPA aus dem Jahr 2022 zeigen. Ein weiterer großer Vorteil dieser Systeme ist ihre modulare Bauweise. Wenn eine GFK-Klinge verschlissen ist, können Techniker gezielt dieses eine Teil austauschen, anstatt das gesamte Gerät auseinanderzunehmen. Dadurch wird die Wartung deutlich schneller und trägt zur Gesamtnachhaltigkeit bei, da im Laufe der Zeit weniger Ressourcen für Reparaturen benötigt werden.

Mechanische Konstruktionsmerkmale, die die strukturelle Stabilität von Schabern verbessern

FEA-optimierte Schabergeometrie für eine gleichmäßige Lastverteilung und Steifigkeit

Die Verwendung der Finite-Elemente-Analyse (FEA) ermöglicht es Ingenieuren, detaillierte Modelle von Schraperstrukturen zu erstellen, die Betriebsbelastungen gleichmäßiger verteilen. Mit dieser Methode können Spannungsspitzen um etwa 40 % reduziert werden, was sich deutlich auf die Lebensdauer der Ausrüstung auswirkt. Systeme, die mit diesen FEA-optimierten Konstruktionen aktualisiert wurden, halten in der Regel etwa sieben Jahre, bevor größere Reparaturen oder ein Austausch notwendig sind, während ältere Modelle gewöhnlich alle drei bis fünf Jahre gewartet werden müssen. Das Verfahren verstärkt zudem die Bereiche, die das meiste Gewicht tragen, und behält gleichzeitig eine ausreichende Flexibilität in anderen Abschnitten für Bewegungen bei. In der Praxis führt dies dazu, dass Schraperklingen die Last gleichmäßig über ihre Oberflächen verteilen, wobei die Leistung zwischen 92 % und nahezu 97 % Gleichförmigkeit liegt, selbst in großen Becken mit einem Durchmesser von bis zu 45 Metern.

Verstärkte Querträger und deren Einfluss auf die langfristige Integrität von Schrapern

Stahlquerverbinder aus Kastenprofilen bieten tatsächlich etwa 60 Prozent mehr Torsionswiderstand im Vergleich zu Standard-I-Trägern. Bei der Verwendung in städtischen Infrastrukturprojekten macht diese Verstärkung ebenfalls einen großen Unterschied und reduziert strukturelle Verwindungen nach zehn Jahren Nutzung um etwa 83 Prozent. Jüngste Tests aus der Korrosionsforschung des vergangenen Jahres weisen auf eine weitere wichtige Erkenntnis hin: Querverbinder mit speziellen Schutzbeschichtungen sowie integrierten Entwässerungssystemen halten bei Belastung durch Abwasser mit hohem Chloridgehalt (über 1.500 Teile pro Million) etwa 22 Monate länger. Kommunale Ingenieure nehmen diese Ergebnisse zunehmend wegen ihres Potenzials zur Einsparung langfristiger Wartungskosten wahr.

Mittenantrieb vs. Randantrieb bei Kratzern: Leistung in Sedimentationsbecken mit großem Durchmesser

Bei Betrachtung von Becken mit einem Durchmesser von mehr als 30 Metern benötigen periphere Antriebssysteme tatsächlich etwa 18 bis 24 Prozent weniger Drehmoment im Vergleich zu zentralen Antrieben, wie in aktueller Abwassertechnikforschung aus dem vergangenen Jahr festgestellt wurde. Umgekehrt entfernen zentrale Antriebe Schlamm deutlich schneller an Standorten mit hohem Durchsatz – etwa 35 Prozent schneller bei Durchflussraten von 500 Kubikmetern pro Stunde und darüber. Viele neuere Installationen kombinieren heute Elemente beider Ansätze und bilden hybride Systeme mit integrierten Ersatzwegen. Diese Redundanz reduziert unerwartete Reparaturen in Kläranlagen, die täglich über 200 Tonnen Trockenstoff verarbeiten, um etwa zwei Drittel, was einen erheblichen Unterschied für Betreiber bedeutet, die den Betrieb reibungslos und ohne ständige Unterbrechungen aufrechterhalten möchten.

Antriebssysteme und Betriebslastmanagement für stabile Abstreiferleistung

Anpassung der Antriebssysteme (zentral, peripher, Kette-und-Förderer) an Behältergröße und Lastanforderungen

Die Wahl des richtigen Antriebssystems hängt im Wesentlichen von zwei Faktoren ab: welcher Form der Behälter ist und um welche Art von Schlamm es sich handelt. Zentralantriebe eignen sich gut für runde Behälter mit einem Durchmesser von bis zu etwa 25 Metern. Sie sorgen für eine gute Balance beim Umgang mit nicht zu dickem oder schwerem Schlamm. Bei größeren runden Behältern, etwa über 30 Meter, werden Randantriebe notwendig. Diese Systeme verfügen über Getriebemotoren an den Rändern, die hohe Kettenzugkräfte – manchmal über 12 Kilonewton – ohne Verformung bewältigen können. Dies ist besonders wichtig in Kläranlagen, in denen die tägliche Durchflussmenge 10.000 Kubikmeter überschreitet. Für lange rechteckige Behälter, die sich über 50 Meter erstrecken, eignen sich Kettenrinnen-Systeme am besten. Sie befördern den besonders dicken Schlamm gezielt in den Sammelbereich, ohne ihn unnötig wieder aufzuwirbeln. Anlagen, die ihre Antriebssysteme passend zur Beckengröße auswählen, berichten laut EPA-Daten aus dem vergangenen Jahr etwa über die Hälfte weniger unerwarteter Ausfälle im Vergleich zu Einrichtungen, bei denen die Komponenten nicht richtig zusammenpassen.

Abwägung zwischen Schrabbengeschwindigkeit und Wiederaufwirbelung von Feststoffen zur Aufrechterhaltung der Prozesseffizienz und -stabilität

Stromrichter oder VFDs ermöglichen es Betreibern, die Schrabbengeschwindigkeit bei zeitnahem Umgang mit Schlammablagerungen je nach Bedarf anzupassen. Eine zu hohe Geschwindigkeit über 1,2 Meter pro Minute kann bereits abgesetzte Feststoffe erneut aufwirbeln, was niemand wünscht. Umgekehrt führt eine Geschwindigkeit unter 0,6 m/min dazu, dass sich der Schlamm zu stark ansammelt und zusätzliche Belastung für alle beweglichen Teile entsteht. Einige Systeme kombinieren heute Drehmomentsensoren mit diesen VFD-Reglern, wodurch die Energiekosten um etwa 18 bis möglicherweise sogar 35 Prozent gesenkt werden können, ohne die Abscheideleistung einzuschränken. Auch die Statistiken belegen dies: Etwa 8 von 10 Anlagen, die ihre Ausrüstung überwachen, berichten von weniger Überlastproblemen seit der Einführung solcher Steuerungen, basierend auf Beobachtungen aus rund 140 verschiedenen Abwasserbehandlungsanlagen im ganzen Land.

Auswahlkriterien für hochstabile Schraben in der Abwasseranwendung

Analyse der Lebenszykluskosten: Erstinvestition im Vergleich zu langfristigen Wartungs- und Ausfallkosteneinsparungen

Die effektive Auswahl von Kratzern erfordert die Bewertung der Gesamtbetriebskosten statt des Anschaffungspreises. Hersteller stellen heute 20-Jahres-Prognosen zur Verfügung, aus denen hervorgeht, dass korrosionsbeständige Modelle die Wartungskosten um 40–60 % gegenüber Alternativen aus Kohlenstoffstahl senken. Diese Einsparungen kompensieren die höheren Anfangsinvestitionen durch verlängerte Wartungsintervalle und weniger Ausfälle bei der Schlammabfuhr.

Einfache Installation und Kompatibilität mit bestehender Infrastruktur von Sedimentationsbecken

Modulare Kratzersysteme können laut Abwasser-Ingenieurberichten in 83 % der Fälle ohne strukturelle Änderungen in bestehende Becken nachgerüstet werden. Die Kompatibilität hängt von der Übereinstimmung mit älteren Getriebemodellen und anpassbaren Schaufelkonfigurationen für unregelmäßige Beckengeometrien ab.

Datenanalyse: 78 % geringere Ausfallzeiten bei Einsatz korrosionsbeständiger, modularen Kratzersysteme (EPA, 2022)

Laut EPA-Studien halten Edelstahl-Kettenschabern mit Schnellkupplungsmodulen etwa 12.000 Stunden, bevor Wartung erforderlich ist – das entspricht ungefähr dem Dreifachen dessen, was wir heute bei Standardmodellen auf dem Markt sehen. Das Geheimnis liegt in der Bauweise dieser Einheiten. Sie verfügen über speziell geschweißte Verbindungen, die darauf ausgelegt sind, die ständige Hin-und-Her-Bewegung in den großen Becken von Kläranlagen zu bewältigen. Diese Konstruktion macht den entscheidenden Unterschied, wenn es darum geht, einen reibungslosen Betrieb sicherzustellen. Betreiber berichten von einem Rückgang unerwarteter Stillstände um etwa 78 Prozent seit dem Wechsel zu diesem neuen Design, was bedeutet, dass Anlagenleiter weniger Probleme mit Ausfällen während kritischer Behandlungsphasen haben.

Häufig gestellte Fragen

Welcher Geschwindigkeitsbereich ist für Schrappersysteme in Sedimentationsbecken ideal?

Der ideale Geschwindigkeitsbereich für Schrappersysteme in Sedimentationsbecken liegt zwischen 0,03 und 0,06 Meter pro Sekunde, wodurch etwa 98 % der Feststoffe effizient erfasst werden können.

Warum wird Duplex-Edelstahl in Schabersystemen verwendet?

Duplex-Edelstahl wird verwendet, weil er hohen Chlorkonzentrationen und starken Belastungen standhalten kann, ohne sich zu verschlechtern, wodurch er in rauen Umgebungen äußerst langlebig ist.

Wie verhalten sich nichtmetallische Schaber im Vergleich zu metallischen Schabern?

Nichtmetallische Schaber weisen eine deutlich geringere Korrosionsrate (<0,05 mm/Jahr) im Vergleich zu metallischen Schabern (0,5–1,2 mm/Jahr) auf, was längere Wartungsintervalle und Ersatzzyklen ermöglicht.

Welche Vorteile bieten hybride Schabersysteme?

Hybride Schabersysteme kombinieren die Festigkeit von Metall mit nichtreaktiven Verbundwerkstoffen, wodurch die Lebenszykluskosten um etwa 32 % und die Ausfallzeiten in sauren Umgebungen um nahezu 80 % reduziert werden.

Wie verbessert eine FEA-optimierte Geometrie die Stabilität des Schabers?

Die Finite-Elemente-Analyse (FEA) optimiert die Geometrie des Schabers, verteilt die Betriebsbelastungen gleichmäßiger, reduziert Spannungsspitzen um 40 % und verlängert die Lebensdauer von Schabersystemen.

Inhaltsverzeichnis

- Grundlagen der Abstreiferstabilität: Funktion, Konstruktionsprinzipien und reale Ausfälle

-

Korrosionsbeständige Materialien für langfristige Stabilität des Schraubers

- Wichtige Materialien: Duplex-Edelstahl und GFK in Schlammabstreifern für raue Umgebungen

- Degradationsmechanismen: Chemische Lochkorrosion, Kontaktkorrosion und Spannungsrisskorrosion

- Neuer Trend: Nichtmetallische Kettenschabersysteme unter aggressiven Abwasserbedingungen

- Hybrid-Schaberkonstruktionen: Kombination aus Edelstahl und nichtmetallischen Komponenten für optimale Haltbarkeit

- Mechanische Konstruktionsmerkmale, die die strukturelle Stabilität von Schabern verbessern

- Antriebssysteme und Betriebslastmanagement für stabile Abstreiferleistung

-

Auswahlkriterien für hochstabile Schraben in der Abwasseranwendung

- Analyse der Lebenszykluskosten: Erstinvestition im Vergleich zu langfristigen Wartungs- und Ausfallkosteneinsparungen

- Einfache Installation und Kompatibilität mit bestehender Infrastruktur von Sedimentationsbecken

- Datenanalyse: 78 % geringere Ausfallzeiten bei Einsatz korrosionsbeständiger, modularen Kratzersysteme (EPA, 2022)

-

Häufig gestellte Fragen

- Welcher Geschwindigkeitsbereich ist für Schrappersysteme in Sedimentationsbecken ideal?

- Warum wird Duplex-Edelstahl in Schabersystemen verwendet?

- Wie verhalten sich nichtmetallische Schaber im Vergleich zu metallischen Schabern?

- Welche Vorteile bieten hybride Schabersysteme?

- Wie verbessert eine FEA-optimierte Geometrie die Stabilität des Schabers?