Розуміння стабільності скребка: роль, принципи проектування та реальні випадки відмов

Критична роль систем скребків у безперервній роботі осадкових басейнів

Системи скребків забезпечують плавну роботу осадкових резервуарів день за днем, гарантує надійне видалення шламу під час постійних операцій очищення стічних вод. Без цих механічних систем тверді частинки схильні накопичуватися понад критичну позначку 40 см, коли сировий біомасив починає неконтрольовано потрапляти через вторинні згущувачі. Скребки працюють найефективніше при русі з оптимальною швидкістю в діапазоні від 0,03 до 0,06 метра на секунду. При такому режимі більшість очисних споруд досягає уловлювання близько 98% твердих частинок, що перебувають у воді. Крім того, оператори відзначають, що саме такий режим роботи дозволяє економити електроенергію без втрати ефективності.

Як структурна цілісність впливає на стабільність скребка під динамічними експлуатаційними навантаженнями

У разі максимальних умов потоку компоненти скрейперів зазнають навантаження, що перевищує базовий рівень у 2—4 рази. Щоб витримати ці динамічні навантаження, інженери застосовують ключові стратегії проектування:

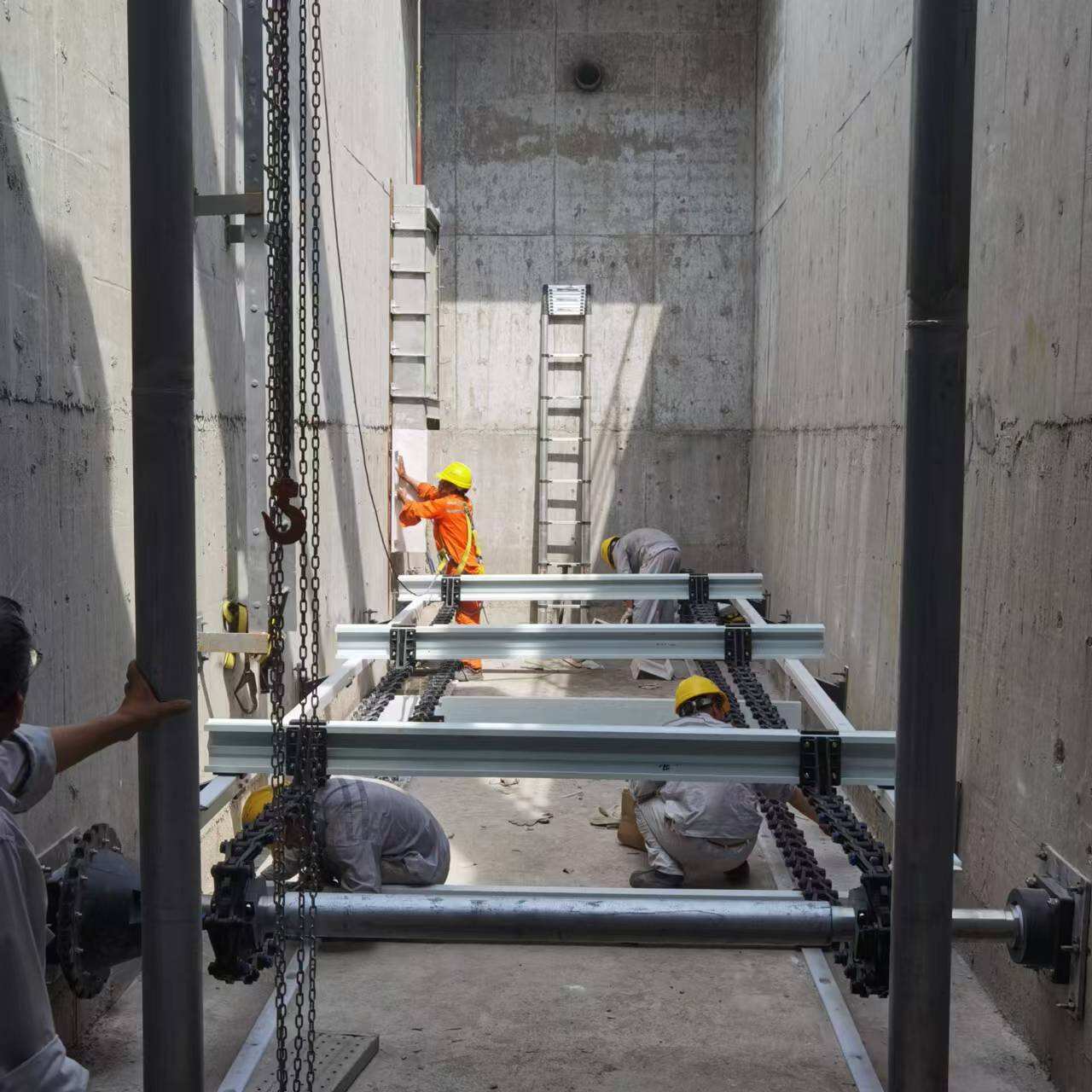

- Конструкція з подвійними балками : Розподіляє згинальні моменти між паралельними балками, зменшуючи локальні напруження

- Несприятливі муфти приводу : Захищають двигуни від перегорання під час забруднення або перешкод

- Модульні з'єднувальні вузли : Дозволяють проводити цільовий ремонт без повного зупинення системи

Вибір матеріалу відіграє вирішальну роль — сталь ASTM A572 Grade 50 показала на 32% вищу стійкість до втоми, ніж звичайна вуглецева сталь, за п’ятирічними польовими дослідженнями, значно підвищуючи довговічність.

Дослідження випадку: Аналіз пошкоджень скрейперів на муніципальних очисних спорудах

Аналіз 47 муніципальних установок у 2023 році показав, що скребки з ланцюговим приводом становили 78% випадків обслуговування, а несправності ланцюгових компонентів — 21,5% загального простою. Концентрації сірководню (H₂S) понад 50 ppm прискорювали корозію, скорочуючи термін експлуатації ланцюгів із нержавіючої сталі на 42% порівняно з альтернативами зі скловолокном.

Матеріали, стійкі до корозії, для довготривалої стабільності скребків

Ключові матеріали: дуплексна нержавіюча сталь і склопластик у скребках для важких умов експлуатації

Сучасні скребкові системи виготовляються з матеріалів, які поєднують міцність із захистом від ржавчини та хімічних пошкоджень. Дуплексна нержавіюча сталь є основним матеріалом для деталей, що піддаються великим навантаженням, оскільки вона стійка до концентрацій хлоридів до 5000 ppm без руйнування. У середовищах із високим вмістом сульфідів чудово себе показує склопластик (GRP). Випробування показали, що навіть після п’яти років перебування у воді GRP зберігає близько 85% своєї початкової міцності за стандартними галузевими тестами. Багато виробників тепер раціонально комбінують ці матеріали у своїх конструкціях: використовують GRP там, де матеріал контактуює з технологічним середовищем, та міцнішу дуплексну сталь — для каркасу та несучих елементів. Такий підхід зменшує знос приблизно вдвічі порівняно зі старими системами з вуглецевої сталі, що забезпечує довший термін служби обладнання та скорочує проблеми з технічним обслуговуванням.

Механізми деградації: хімічне пітінгування, гальванічна корозія та корозійне тріщинування під напруженням

Пошкодження скребків через корозію зазвичай виникають через три основні механізми:

- Хімічне пітінгування : Вплив сульфідів призводить до ерозії поверхні на швидкості 0,1—0,3 мм/рік для стандартних марок нержавіючої сталі

- Галванічна корозія : Електрична різниця потенціалів між різнорідними металами прискорює руйнування у місцях з'єднань

- Корозійне тріщинування під напруженням : Поєднання розтягувального напруження та впливу хлоридів може призвести до руйнування нержавіючої сталі 316L протягом п’яти років при температурах вище 60 °C

Порогові значення стійкості матеріалів визначають їх вибір — склопластик перевершує метали в умовах сильної кислотності (pH < 3) та високого вмісту хлоридів (> 500 ppm), тоді як дуплексні сталі залишаються стабільними в умовах помірної кислотності (pH 2—5)

Новітній тренд: неметалеві системи скребків у важких умовах очищення стічних вод

Досягнення в технології полімерів призвели до створення неметалевих систем скребків із підвищеною довговічністю:

| Показник продуктивності | Металеві скребки | Неметалеві скребки |

|---|---|---|

| Швидкість корозії | 0,5—1,2 мм/рік | <0,05 мм/рік |

| Інтервали обслуговування | 50 годин роботи | понад 800 годин роботи |

| Цикл заміни | 18–24 місяці | 5–7 років |

Лопатки з поліетилену надвисокої молекулярної ваги (UHMWPE) показали особливо високу ефективність, зменшуючи прилипання біоплівки на 70% у порівнянні зі сталлю в системах комунальних стічних вод.

Гібридні конструкції скребків: поєднання нержавіючої сталі та неметалевих компонентів для оптимальної довговічності

Гібридні системи поєднують рами з дуплексної нержавіючої сталі зі скловолоконними скребковими елементами, оскільки поєднують у собі найкращі властивості: міцність металу та хімічну інертність композитних матеріалів. Згідно з польовими випробуваннями, такі гібридні конструкції скорочують витрати на весь життєвий цикл приблизно на 32 відсотки протягом двадцяти років порівняно з традиційними повністю металевими скребками. Що ще краще? Вони зменшують простої майже на 80 відсотків у середовищах із високою кислотністю, де рівень pH опускається нижче 3, згідно з дослідженням Агентства з охорони довкілля (EPA) за 2022 рік. Ще однією великою перевагою таких систем є їх модульна конструкція. Коли скребкова пластина із скловолокна зношується, техніки можуть замінити лише цю деталь, не розбираючи всю конструкцію. Це значно прискорює обслуговування та сприяє загальній стійкості, оскільки з часом для ремонтів витрачається менше ресурсів.

Особливості механічного проектування, які підвищують структурну стійкість скребка

Геометрія скребка, оптимізована методом скінченних елементів, для збалансованого розподілу навантаження та жорсткості

Використання методу скінченних елементів (FEA) дозволяє інженерам створювати детальні моделі конструкцій скрейперів, які рівномірніше розподіляють експлуатаційні напруження. Ця техніка може зменшити концентрацію напружень приблизно на 40%, що суттєво впливає на термін служби обладнання. Системи, оновлені за допомогою оптимізованих FEA-розробок, зазвичай працюють близько семи років перед тим, як знадобляться великі ремонти або заміна, тоді як старіші моделі потребують уваги кожні три-п'ять років. Цей метод також підсилює частини, що сприймають найбільші навантаження, залишаючи інші ділянки достатньо гнучкими для руху. На практиці це забезпечує рівномірний розподіл навантаження по поверхні скрейперних ножів з показниками від 92% до майже 97% рівномірності навіть у великих резервуарах діаметром до 45 метрів.

Посилені поперечні елементи та їхній вплив на довговічність скрейперів

Залізні перехресті, виготовлені з профілів з коробки, насправді забезпечують на 60 відсотків більше торсионної стійкості, ніж стандартні I-грами. Коли це підкріплення встановлюють в міські інфраструктурні проекти, воно також робить велику різницю, скоротивши деформацію конструкції приблизно на 83 відсотки після десяти років використання. Останні випробування з минулого року показують ще одне важливе. Поперечні елементи з спеціальним захисним покриттям плюс вбудовані в системи дренажу тривають близько 22 додаткових місяців, коли вони піддаються впливу стічних вод з високим рівнем хлору (більше 1500 частин на мільйон). Муніципальні інженери починають звертати увагу на ці результати, оскільки вони можуть заощадити витрати на довгострокове обслуговування.

Центральний привід проти периферичних привідів: Видача в резервуарах для осадочного сполучення великого діаметра

При розгляді резервуарів діаметром більше 30 метрів периферійні приводні системи фактично потребують на 18–24 відсотки меншого крутного моменту у порівнянні з центральними приводами, як показали дослідження з очисних споруд минулого року. Навпаки, центральні приводи швидше видаляють шлам у місцях із великою кількістю оброблюваного матеріалу — приблизно на 35% швидше, коли йдеться про потоки, що дорівнюють або перевищують 500 кубометрів на годину. Багато сучасних установок тепер поєднують елементи обох підходів, створюючи гібридні системи з резервними шляхами, закладеними безпосередньо в конструкцію. Ця надлишковість зменшує кількість несподіваних ремонтів приблизно на дві третини на очисних станціях, де переробляють понад 200 тонн сухих речовин щодня, що має велике значення для керівників об'єктів, які прагнуть забезпечити сталу роботу без постійних перебоїв.

Приводні системи та управління експлуатаційним навантаженням для стабільної роботи скребків

Підбір систем приводу (центральних, периферійних, ланцюгових і стрічкових) до розміру резервуара та вимог щодо навантаження

Вибір правильної системи приводу залежить від двох основних факторів: форми резервуара та типу шламу, з яким доводиться мати справу. Центральні приводи добре підходять для круглих резервуарів діаметром до приблизно 25 метрів. Вони забезпечують гарну рівновагу під час обробки шламу, що не є надто густим або важким. Для більших круглих резервуарів, скажімо, понад 30 метрів, необхідні периферійні приводи. У цих системах редуктори встановлені по краях і витримують значні зусилля в ланцюгах, іноді перевищуючи 12 кілоньютонів, не деформуючись. Це має велике значення на очисних спорудах, де денний обсяг стоків перевищує 10 000 кубометрів. Для довгих прямокутних резервуарів завдовжки понад 50 метрів найкраще підходять ланцюгові системи з гребінцями. Вони ефективно просувають дуже густий шлам у напрямку збірного простору, не перемішуючи його зайвий раз. За даними Агентства з охорони навколишнього середовища минулого року, очисні споруди, які правильно підбирають системи приводу залежно від розмірів резервуарів, повідомляють приблизно на половину менше раптових поломок у порівнянні з об'єктами, де обладнання погано узгоджене між собою.

Балансування швидкості скрейпера та повторного зважування твердих частинок для підтримки ефективності та стабільності процесу

Перетворювачі частоти або ПЧ дозволяють операторам регулювати швидкість скрейперів за необхідністю під час боротьби з накопиченнямм активного мулу в режимі реального часу. Якщо швидкість занадто висока — понад 1,2 метра на хвилину — це може знову перемішати осівші тверді частинки, що нікому не потрібно. З іншого боку, якщо швидкість падає нижче 0,6 м/хв, то мул надто сильно накопичується й створює додаткове навантаження на всі рухомі частини. Деякі системи тепер поєднують датчики крутного моменту з такими контролерами ПЧ, знижуючи витрати енергії приблизно на 18–35 відсотків без втрати ефективності видалення відходів. Це підтверджують і статистичні дані: близько 8 із 10 об’єктів, що здійснюють моніторинг свого обладнання, повідомляють про зменшення проблем із перевантаженням після впровадження таких систем керування, згідно зі спостереженнями на приблизно 140 різних установках очищення стічних вод по всій країні.

Критерії вибору високостабільних скрейперів для застосування у сфері очищення стічних вод

Аналіз життєвого циклу вартості: початкові інвестиції проти економії на довгостроковому обслуговуванні та простоях

Ефективний вибір скрейперів вимагає оцінки загальної вартості володіння, а не лише початкової ціни. Виробники зараз надають прогнози на 20 років, згідно з якими моделі зі стійкістю до корозії зменшують витрати на обслуговування на 40—60% порівняно з варіантами з вуглецевої сталі. Ця економія компенсує вищі початкові витрати завдяки подовженим інтервалам обслуговування та меншій кількості відмов під час видалення шламу.

Простота встановлення та сумісність із існуючою інфраструктурою відстійників

Модульні системи скрейперів можна модернізувати в існуючих резервуарах без структурних змін у 83% випадків, згідно зі звітами фахівців з очищення стічних вод. Сумісність залежить від узгодження зі старими приводними редукторами та гнучкими конфігураціями лопатей для неправильних форм резервуарів.

Аналітичні дані: скорочення простою на 78% завдяки використанню стійких до корозії модульних систем скрейперів (EPA, 2022)

Згідно з дослідженнями Агентства з охорони довкілля (EPA), ланцюгові скребки із нержавіючої сталі, обладнані модулями швидкого від'єднання, працюють близько 12 000 годин перед тим, як знадобиться обслуговування — це приблизно втричі краще, ніж у стандартних моделей, доступних на ринку сьогодні. Секрет полягає в конструкції цих пристроїв. Вони мають спеціально зварені з'єднання, розроблені для витримування постійного зворотно-поступального руху всередині великих резервуарів на очисних спорудах. Ця інженерна розробка забезпечує значну різницю у стабільній роботі системи. Після переходу на цю нову конструкцію підприємства повідомляють про зниження неочікуваних зупинок приблизно на 78 відсотків, що означає менше проблем для керівників установок під час аварій у періоди критично важливого процесу очищення.

Часто задані питання

Який ідеальний діапазон швидкості для скребкових систем у відстійниках?

Ідеальний діапазон швидкості для скребкових систем у відстійниках становить від 0,03 до 0,06 метра за секунду, що допомагає ефективно уловлювати близько 98% твердих частинок.

Чому дуплексну нержавіючу сталь використовують у системах скреперів?

Дуплексну нержавіючу сталь використовують тому, що вона може витримувати високі концентрації хлоридів і великі навантаження без погіршення стану, що робить її надзвичайно міцною в агресивних умовах.

Як неметалеві скрепери поступаються металевим?

Неметалеві скрепери мають значно нижчий показник корозії (<0,05 мм/рік) порівняно з металевими скреперами (0,5–1,2 мм/рік), що забезпечує довші інтервали обслуговування та цикли заміни.

Які переваги гібридних систем скреперів?

Гібридні системи скреперів поєднують міцність металу з інертними композитними матеріалами, зменшуючи витрати на життєвий цикл приблизно на 32% і простої — майже на 80% в кислотних середовищах.

Як оптимізована геометрія FEA покращує стабільність скрепера?

Метод скінченних елементів (FEA) оптимізує геометрію скрепера, рівномірніше розподіляючи експлуатаційні напруження, зменшуючи зони концентрації напружень на 40% і подовжуючи термін служби систем скреперів.

Зміст

- Розуміння стабільності скребка: роль, принципи проектування та реальні випадки відмов

-

Матеріали, стійкі до корозії, для довготривалої стабільності скребків

- Ключові матеріали: дуплексна нержавіюча сталь і склопластик у скребках для важких умов експлуатації

- Механізми деградації: хімічне пітінгування, гальванічна корозія та корозійне тріщинування під напруженням

- Новітній тренд: неметалеві системи скребків у важких умовах очищення стічних вод

- Гібридні конструкції скребків: поєднання нержавіючої сталі та неметалевих компонентів для оптимальної довговічності

-

Особливості механічного проектування, які підвищують структурну стійкість скребка

- Геометрія скребка, оптимізована методом скінченних елементів, для збалансованого розподілу навантаження та жорсткості

- Посилені поперечні елементи та їхній вплив на довговічність скрейперів

- Центральний привід проти периферичних привідів: Видача в резервуарах для осадочного сполучення великого діаметра

- Приводні системи та управління експлуатаційним навантаженням для стабільної роботи скребків

-

Критерії вибору високостабільних скрейперів для застосування у сфері очищення стічних вод

- Аналіз життєвого циклу вартості: початкові інвестиції проти економії на довгостроковому обслуговуванні та простоях

- Простота встановлення та сумісність із існуючою інфраструктурою відстійників

- Аналітичні дані: скорочення простою на 78% завдяки використанню стійких до корозії модульних систем скрейперів (EPA, 2022)

- Часто задані питання