Compreendendo a Estabilidade do Raspador: Função, Princípios de Projeto e Falhas no Mundo Real

O papel crítico dos sistemas de raspagem no funcionamento contínuo de bacias de sedimentação

Os sistemas de raspagem mantêm os tanques de sedimentação funcionando suavemente dia após dia, garantindo a remoção confiável do lodo durante as operações constantes de tratamento de águas residuais. Sem essas configurações mecânicas, os sólidos tendem a se acumular além da marca crítica de 40 cm, onde a biomassa bruta começa a escapar dos decantadores secundários de forma descontrolada. Os raspadores funcionam melhor quando se movem na faixa de velocidade adequada entre 0,03 e 0,06 metros por segundo. Nessa velocidade, a maioria das estações relata capturar cerca de 98% dos sólidos presentes. Além disso, os operadores verificam que operá-los dessa maneira reduz os custos com eletricidade sem comprometer o desempenho.

Como a integridade estrutural influencia a estabilidade do raspador sob cargas operacionais dinâmicas

Em condições de fluxo máximo, os componentes do raspador enfrentam tensões 2 a 4 vezes superiores à tensão de base. Para suportar essas cargas dinâmicas, os engenheiros implementam estratégias-chave de projeto:

- Construção com vigas duplas : Distribui os momentos fletores entre vigas paralelas, reduzindo a tensão localizada

- Acoplamentos de acionamento à prova de falhas : Protegem os motores contra queima em caso de obstruções por detritos

- Conjuntos modulares de juntas : Permitem reparos direcionados sem interrupção total do sistema

A escolha do material desempenha um papel decisivo — o aço ASTM A572 Grau 50 demonstrou 32% maior resistência à fadiga do que o aço carbono padrão em estudos de campo de cinco anos, aumentando significativamente a durabilidade a longo prazo.

Estudo de caso: Análise das falhas de raspadores em estações de tratamento de esgoto municipal

Uma análise de 2023 de 47 instalações municipais revelou que os raspadores a corrente representaram 78% dos incidentes de manutenção, com falhas de componentes da cadeia representando 21,5% do tempo de inatividade total. As concentrações de sulfeto de hidrogénio (H‚S) superiores a 50 ppm aceleraram a corrosão, reduzindo a vida útil da cadeia de aço inoxidável em 42% em comparação com as alternativas de polímeros reforçados com vidro.

Materiais resistentes à corrosão para estabilidade a longo prazo do raspador

Materiais-chave: aço inoxidável duplex e GRP em raspadores de lama para ambientes adversos

Os sistemas de raspagem atuais são construídos com materiais que equilibram durabilidade e proteção contra ferrugem e danos químicos. O aço inoxidável duplex destaca-se como o material preferido para peças que precisam suportar cargas pesadas, pois resiste a concentrações de cloretos de até 5.000 ppm sem se deteriorar. Em áreas onde os sulfetos são comuns, o Plástico Reforçado com Fibra de Vidro (PRFV) apresenta desempenho excepcional. Testes mostram que, mesmo após permanecer submerso por cinco anos, o PRFV mantém cerca de 85% da sua resistência original segundo testes padrão da indústria. Muitos fabricantes agora combinam inteligentemente esses materiais em seus projetos. Aplicam o PRFV onde há contato com os meios processados, enquanto utilizam o aço duplex mais resistente para estruturas de sustentação e quadros. Essa abordagem reduz o desgaste em cerca de metade em comparação com os antigos sistemas de aço carbono, o que significa maior vida útil do equipamento e menos problemas de manutenção.

Mecanismos de degradação: Pites químicos, corrosão galvânica e fissuração por corrosão sob tensão

As falhas de raspadores causadas por corrosão geralmente decorrem de três mecanismos principais:

- Piteamento químico : A exposição ao sulfeto causa erosão superficial de 0,1—0,3 mm/ano em ligas padrão de aço inoxidável

- Corrosão galvânica : O potencial elétrico entre metais dissimilares acelera a deterioração nas juntas

- Trincas por Corrosão sob Tensão : A combinação de tensão de tração e exposição a cloretos pode fraturar o aço inoxidável 316L em até cinco anos em temperaturas superiores a 60 °C

Os limites de desempenho dos materiais orientam a seleção — o PRF supera os metais em condições altamente ácidas (pH < 3) e ambientes com alto teor de cloretos (> 500 ppm), enquanto os aços duplex permanecem estáveis em acidez moderada (pH 2—5).

Tendência emergente: Sistemas de raspadores não metálicos em condições agressivas de águas residuais

Avanços na tecnologia de polímeros levaram a sistemas de raspadores não metálicos com durabilidade superior:

| Métrica de Desempenho | Escovas Metálicas | Raspadores Não Metálicos |

|---|---|---|

| Taxa de corrosão | 0,5—1,2 mm/ano | <0,05 mm/ano |

| Intervalos de manutenção | 50 horas de operação | 800+ horas de funcionamento |

| Ciclo de substituição | 18—24 meses | 5—7 anos |

Lâminas de polietileno de ultra-alto peso molecular (UHMWPE) mostraram-se particularmente eficazes, reduzindo a adesão de biofilme em 70% em comparação com o aço em aplicações de águas residuais municipais.

Designs híbridos de raspadores: Combinação de componentes em aço inoxidável e não metálicos para durabilidade ideal

Os sistemas híbridos combinam estruturas de aço inoxidável dúplex com peças de raspagem em PRFV porque aproveitam o melhor dos dois mundos: a resistência do metal e os materiais compostos que não reagem quimicamente. De acordo com testes de campo, esses projetos híbridos reduzem os custos do ciclo de vida em cerca de 32 por cento ao longo de vinte anos, em comparação com raspadores tradicionais totalmente metálicos. O que é ainda melhor? Eles reduzem as paradas em quase 80 por cento naqueles ambientes altamente ácidos onde os níveis de pH caem abaixo de 3, segundo pesquisas da EPA realizadas em 2022. Outro ponto positivo importante desses sistemas é a sua configuração modular. Quando uma lâmina de PRFV se desgasta, os técnicos podem simplesmente substituir apenas essa peça, em vez de desmontar todo o conjunto. Isso torna a manutenção muito mais rápida e contribui para a sustentabilidade geral, já que menos recursos são utilizados em reparos ao longo do tempo.

Características de Projeto Mecânico que Melhoram a Estabilidade Estrutural do Raspador

Geometria do raspador otimizada por MEF para distribuição equilibrada de cargas e rigidez

O uso da Análise por Elementos Finitos (FEA) permite que engenheiros criem modelos detalhados de estruturas de raspadores que distribuem as tensões operacionais de forma mais uniforme. Essa técnica pode reduzir em cerca de 40% os pontos críticos de tensão, o que faz uma grande diferença na durabilidade do equipamento. Sistemas atualizados com esses projetos otimizados pela FEA normalmente duram cerca de sete anos antes de necessitarem reparos maiores ou substituição, enquanto modelos mais antigos geralmente precisam de manutenção a cada três a cinco anos. O método também reforça as partes que suportam maior carga, ao mesmo tempo em que mantém outras seções suficientemente flexíveis para permitir movimento. Na prática, isso resulta em lâminas de raspagem distribuindo cargas de forma consistente ao longo de suas superfícies, com desempenho variando de 92% a quase 97% de uniformidade, mesmo em tanques grandes com até 45 metros de diâmetro.

Membros transversais reforçados e seu impacto na integridade prolongada dos raspadores

Membros transversais de aço feitos a partir de perfis em seção caixa oferecem cerca de 60 por cento mais resistência à torção em comparação com vigas I padrão. Quando instalados em projetos de infraestrutura urbana, esse reforço também faz grande diferença, reduzindo a deformação estrutural em aproximadamente 83 por cento após dez anos de uso. Testes recentes da pesquisa sobre corrosão do ano passado indicam outra coisa importante também. Membros transversais com revestimentos protetores especiais e sistemas de drenagem integrados duram cerca de 22 meses a mais quando expostos a águas residuais com altos níveis de cloreto (acima de 1.500 partes por milhão). Engenheiros municipais estão começando a prestar atenção nessas descobertas devido ao seu potencial de economia nos custos de manutenção a longo prazo.

Raspadores com acionamento central versus acionamento periférico: desempenho em tanques de sedimentação de grande diâmetro

Ao analisar tanques com mais de 30 metros de diâmetro, os sistemas de acionamento periféricos precisam de cerca de 18 a 24 por cento menos torque em comparação com os sistemas de acionamento central, conforme constatado em pesquisas recentes de engenharia de saneamento do ano passado. Por outro lado, os acionamentos centrais tendem a remover lodo muito mais rapidamente em locais onde se processa grande volume de material, cerca de 35% mais rápido ao lidar com vazões iguais ou superiores a 500 metros cúbicos por hora. Muitas instalações mais recentes agora combinam elementos de ambas as abordagens, criando sistemas híbridos que incorporam rotas de backup. Essa redundância reduz cerca de dois terços as manutenções inesperadas em estações de tratamento que gerenciam mais de 200 toneladas de sólidos secos por dia, o que faz uma grande diferença para gestores de instalações que buscam manter o funcionamento contínuo sem interrupções constantes.

Sistemas de Acionamento e Gestão de Carga Operacional para Desempenho Estável do Raspador

Correspondência de Sistemas de Acionamento (Central, Periférico, Corrente-e-Esteira) ao Tamanho do Tanque e Requisitos de Carga

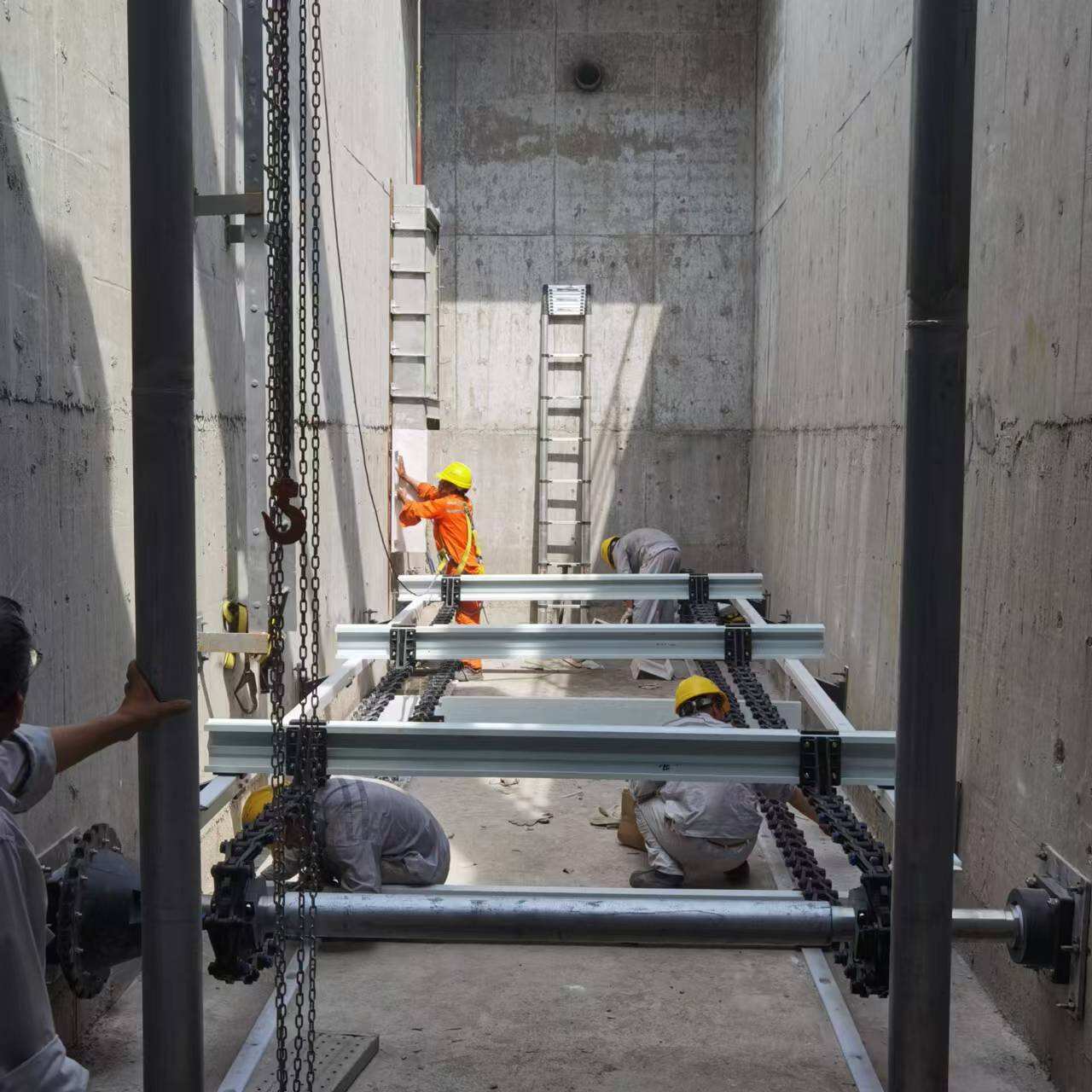

Escolher o sistema de acionamento certo depende realmente de dois fatores principais: a forma do tanque e o tipo de lodo com o qual estamos lidando. Acionamentos centrais funcionam bem para tanques redondos de até cerca de 25 metros de diâmetro. Eles oferecem bom equilíbrio ao lidar com lodo que não é muito espesso ou pesado. Quando chegamos a tanques redondos maiores, digamos acima de 30 metros, os acionamentos periféricos tornam-se necessários. Esses sistemas possuem redutores de engrenagens montados nas bordas, que suportam as enormes tensões nas correntes, às vezes superiores a 12 quilonewtons, sem causar deformações. Isso é muito importante em estações de tratamento onde as vazões diárias excedem 10.000 metros cúbicos. Para tanques retangulares longos com mais de 50 metros de extensão, os sistemas de corrente e raspagem são os mais eficazes. Eles empurram o lodo muito espesso em direção à área de coleta sem revolvê-lo desnecessariamente. Instalações que combinam adequadamente seus sistemas de acionamento com o tamanho dos tanques relatam aproximadamente metade das falhas inesperadas em comparação com instalações onde nada se encaixa corretamente, segundo dados da EPA do ano passado.

Equilibrar a Velocidade do Raspador e a Re-suspensão de Sólidos para Manter a Eficiência e Estabilidade do Processo

Acionamentos de frequência variável ou VFDs permitem que operadores ajustem as velocidades dos raspadores conforme necessário ao lidar com acúmulo de lodo em tempo real. Ir muito rápido, acima de 1,2 metro por minuto, pode revolver novamente os sólidos sedimentados, o que ninguém deseja. Por outro lado, se as velocidades caírem abaixo de 0,6 m/min, o lodo simplesmente se acumula em excesso e exerce estresse adicional sobre todas essas partes móveis. Alguns sistemas agora combinam sensores de torque com esses controladores VFD, reduzindo custos energéticos entre 18 a talvez até 35 por cento, sem comprometer a eficácia na remoção de resíduos. As estatísticas confirmam isso também. Cerca de 8 em cada 10 instalações que monitoram seus equipamentos relatam menos problemas de sobrecarga desde a implementação desses controles, com base em observações realizadas em aproximadamente 140 diferentes estações de tratamento de águas residuais pelo país.

Critérios de Seleção para Raspadores de Alta Estabilidade em Aplicações de Esgoto

Análise de custo do ciclo de vida: Investimento inicial versus economia de manutenção e tempo de inatividade a longo prazo

A seleção eficaz de raspadores exige a avaliação dos custos totais de propriedade em vez do preço inicial. Atualmente, os fabricantes fornecem projeções de 20 anos que mostram que modelos resistentes à corrosão reduzem despesas de manutenção em 40—60% em comparação com alternativas de aço carbono. Essas economias compensam investimentos iniciais mais altos por meio de intervalos de serviço prolongados e falhas menores na remoção de lodo.

Facilidade de instalação e compatibilidade com a infraestrutura existente de tanques de sedimentação

Sistemas modulares de raspagem podem ser adaptados em bacias existentes sem modificações estruturais em 83% dos casos, segundo relatórios de engenharia de águas residuais. A compatibilidade depende da adequação às caixas de engrenagens antigas e de configurações de lâminas adaptáveis para geometrias irregulares dos tanques.

Informação baseada em dados: 78% de redução no tempo de inatividade com o uso de sistemas de raspagem modulares e resistentes à corrosão (EPA, 2022)

De acordo com estudos da EPA, os raspadores de corrente em aço inoxidável equipados com módulos de desconexão rápida duram cerca de 12.000 horas antes de necessitarem manutenção — aproximadamente três vezes mais do que os modelos padrão disponíveis no mercado atualmente. O segredo está na forma como essas unidades são construídas. Elas possuem juntas especialmente soldadas projetadas para suportar o movimento contínuo de vai e vem dentro dos grandes tanques das estações de tratamento de águas residuais. Essa engenharia faz toda a diferença quando se trata de manter o funcionamento contínuo. As instalações relatam uma redução de cerca de 78 por cento nas paralisações inesperadas desde a adoção desse novo design, o que significa menos problemas para os gerentes das instalações durante períodos críticos de processamento.

Perguntas frequentes

Qual é a faixa de velocidade ideal para sistemas de raspagem em tanques de sedimentação?

A faixa de velocidade ideal para sistemas de raspagem em tanques de sedimentação é entre 0,03 e 0,06 metros por segundo, o que ajuda a capturar cerca de 98% dos sólidos de forma eficiente.

Por que o aço inoxidável duplex é usado em sistemas de raspagem?

O aço inoxidável duplex é utilizado porque pode suportar altas concentrações de cloretos e cargas pesadas sem se deteriorar, tornando-o altamente durável em ambientes agressivos.

Como os raspadores não metálicos se comparam aos raspadores metálicos?

Os raspadores não metálicos apresentam uma taxa de corrosão muito menor (<0,05 mm/ano) em comparação com os raspadores metálicos (0,5–1,2 mm/ano), oferecendo intervalos de manutenção mais longos e ciclos de substituição estendidos.

Quais são os benefícios dos sistemas de raspagem híbridos?

Os sistemas de raspagem híbridos combinam a resistência do metal com materiais compostos não reativos, reduzindo os custos do ciclo de vida em cerca de 32% e a parada em quase 80% em ambientes ácidos.

Como a geometria otimizada por FEA melhora a estabilidade do raspador?

A Análise por Elementos Finitos (FEA) otimiza a geometria do raspador, distribuindo as tensões operacionais de forma mais uniforme, reduzindo pontos críticos de tensão em 40% e prolongando a vida útil dos sistemas de raspagem.

Sumário

- Compreendendo a Estabilidade do Raspador: Função, Princípios de Projeto e Falhas no Mundo Real

-

Materiais resistentes à corrosão para estabilidade a longo prazo do raspador

- Materiais-chave: aço inoxidável duplex e GRP em raspadores de lama para ambientes adversos

- Mecanismos de degradação: Pites químicos, corrosão galvânica e fissuração por corrosão sob tensão

- Tendência emergente: Sistemas de raspadores não metálicos em condições agressivas de águas residuais

- Designs híbridos de raspadores: Combinação de componentes em aço inoxidável e não metálicos para durabilidade ideal

- Características de Projeto Mecânico que Melhoram a Estabilidade Estrutural do Raspador

- Sistemas de Acionamento e Gestão de Carga Operacional para Desempenho Estável do Raspador

-

Critérios de Seleção para Raspadores de Alta Estabilidade em Aplicações de Esgoto

- Análise de custo do ciclo de vida: Investimento inicial versus economia de manutenção e tempo de inatividade a longo prazo

- Facilidade de instalação e compatibilidade com a infraestrutura existente de tanques de sedimentação

- Informação baseada em dados: 78% de redução no tempo de inatividade com o uso de sistemas de raspagem modulares e resistentes à corrosão (EPA, 2022)

-

Perguntas frequentes

- Qual é a faixa de velocidade ideal para sistemas de raspagem em tanques de sedimentação?

- Por que o aço inoxidável duplex é usado em sistemas de raspagem?

- Como os raspadores não metálicos se comparam aos raspadores metálicos?

- Quais são os benefícios dos sistemas de raspagem híbridos?

- Como a geometria otimizada por FEA melhora a estabilidade do raspador?