Harjan vakauden ymmärtäminen: rooli, suunnitteluperiaatteet ja käytännön vioittumiset

Harjajärjestelmien keskeinen rooli jatkuvassa sedimentaatiobasissin toiminnassa

Hakkuujärjestelmät pitävät sedimentaatiotankit toimimassa sujuvasti vuorokauden ympäri, varmistaen, että liette poistuu luotettavasti jatkuvien jätevedenkäsittelyprosessien aikana. Ilman näitä mekaanisia järjestelmiä kiinteät aineet tulevat helposti kerääntymään yli kriittisen 40 cm rajan, jonka jälkeen raaka biomassan pääsee kontrolloimattomasti läpi sekundääripesuriin. Hakkuut toimivat parhaiten, kun niiden nopeus on juuri oikealla alueella 0,03–0,06 metriä sekunnissa. Tällä nopeudella suurin osa tehtaalta ilmoittaa saavuttavansa noin 98 % siellä kelluvista kiinteistä aineksista. Lisäksi käyttäjät huomaavat, että tämänlainen käyttö säästää sähkökustannuksia suorituskykyä vaarantamatta.

Miten rakenteellinen eheys vaikuttaa hakkuun vakautta dynaamisten käyttökuormien alla

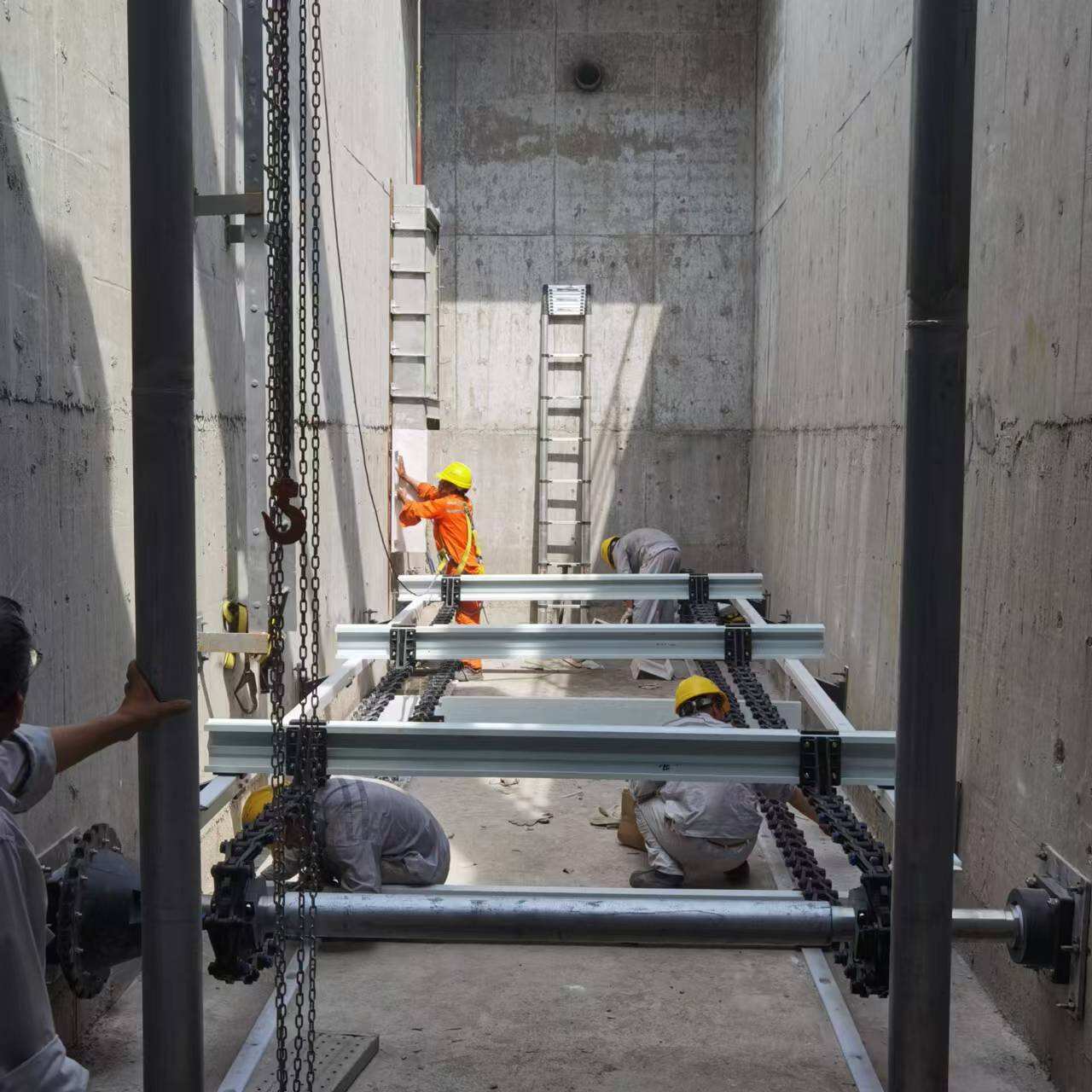

Huippuvirtausoloissa hakkuuosien on kestettävä 2–4-kertainen perustason kuormitus. Näiden dynaamisten kuormitusten kestävyyttä varten insinöörit käyttävät keskeisiä suunnittelustrategioita:

- Kaksipalkkirakenne : Jakaa taivutusmomentit rinnakkaisiin palkkeihin paikallisen rasituksen vähentämiseksi

- Turvallisuusvarmennetut akseliliitokset : Suojaa moottoreita palamiselta roskien aiheuttamien tukosten aikana

- Modulaariset liitoskokoonpanot : Mahdollistavat kohdennetut korjaukset ilman koko järjestelmän sammuttamista

Materiaalivalinnalla on ratkaiseva merkitys — viiden vuoden kenttätutkimukset ovat osoittaneet, että ASTM A572 Grade 50 -teräksellä on 32 % parempi väsymisvastus kuin tavallisella hiiliteräksellä, mikä parantaa huomattavasti pitkäaikaista kestävyyttä.

Tapausanalyysi: Harjaisten vaurioiden analysointi kunnallisten jätevedenpuhdistamoiden yhteydessä

Vuoden 2023 analyysi 47 kunnallisesta puhdistamosta osoitti, että ketjukäyttöiset harjaimet aiheuttivat 78 % kaikista huoltotoimenpiteistä, ja ketjuosien vauriot edustivat 21,5 % koko käytöstä poissaolon ajasta. Vedysulfidipitoisuudet (H₂S), jotka ylittivät 50 ppm, nopeuttivat korroosiota ja vähensivät ruostumattoman teräksen ketjujen käyttöikää 42 % verrattuna lasikuituvahvisteisiin polymeerivaihtoehtoihin.

Kestävät korroosionkestävät materiaalit pitkäaikaiselle harjaimen vakaudelle

Keskeiset materiaalit: Duplex-ruostumaton teräs ja GRP (lasikuituvahvisteinen muovi) mutakarhien sovelluksissa rajoitetuissa olosuhteissa

Nykyään karhajärjestelmät valmistetaan materiaaleista, jotka yhdistävät kestävyyden ruosteen ja kemiallisen kulumisen estoon. Duplex-ruostumaton teräs on erityisen suositeltava vaihtoehto osiin, jotka joutuvat kovaan kuormitukseen, sillä se kestää jopa 5 000 ppm kloridipitoisuuksia hajoamatta. Rikivedyille alttiissa ympäristöissä lasikuituvahvisteinen muovi (GRP) toimii erinomaisesti. Testien mukaan GRP säilyttää noin 85 % alkuperäisestä lujuudestaan viiden vuoden vedenalaisen altistuksen jälkeen standardien mukaisten testien mukaan. Monet valmistajat yhdistävät nykyisin näitä materiaaleja älykkäästi suunnittelussaan. He käyttävät GRP:tä siellä, missä se koskettaa prosessiaineita, kun taas kevyempi duplex-teräs toimii runko- ja tukirakenteina. Tämä ratkaisu vähentää kulumista noin puolella verrattuna vanhempiin hiiliteräsjärjestelmiin, mikä tarkoittaa pitempää laitteiden käyttöikää ja vähemmän huoltotarvetta.

Hajoamismekanismit: Kemiallinen syövyttäminen, galvaaninen korroosio ja jännityssäröily

Korrosion aiheuttamat harjan hajoamiset johtuvat yleensä kolmesta päämekanismista:

- Kemiallinen kuoppautuminen : Sulfidialtistuminen aiheuttaa pintasyöpymistä 0,1–0,3 mm/vuosi tavallisissa ruostumattomissa teräsluokissa

- Gaalvaninen korrosio : Eri metallien välinen sähköinen potentiaali kiihdyttää hajoamista liitoksissa

- Jännityskorroosiomurtuma : Yhdistynyt vetojännitys ja kloridi-altistuminen voivat rikkoa 316L-ruostumattoman teräksen viiden vuoden kuluessa lämpötiloissa yli 60 °C

Materiaalin suorituskyvyn kynnysarvot ohjaavat valintaa – GRP toimii paremmin kuin metallit erittäin hapoissa olosuhteissa (pH <3) ja korkeissa kloridipitoisuuksissa (>500 ppm), kun taas duplex-teräkset säilyvät stabiileina kohtalaisessa hapanassa (pH 2–5).

Uusi kehityssuunta: Epämetalliset ketjuharjajärjestelmät vaativissa jätevesiolosuhteissa

Polymeeritekniikan edistymisen ansiosta on kehitetty epämetallisia harjajärjestelmiä, jotka ovat kestävämpiä:

| Suorituskykymittari | Metalliraaputukset | Epämetalliset harjat |

|---|---|---|

| Korrosiorate | 0,5–1,2 mm/vuosi | <0,05 mm/vuosi |

| Huoltotukijakso | 50 käyttötuntia | yli 800 käyttötuntia |

| Vaihto-aikaväli | 18–24 kuukautta | 5–7 vuotta |

Erityisen tehokkaita ovat osoittautuneet erittäin korkean molekyylipainon omaavat polyeteeniterä (UHMWPE) terät, jotka vähentävät biofilmin adheesiota 70 % terästä verrattuna jäteveden käsittelyssä.

Hybridiraaparirakenteet: Ruostumattoman teräksen ja ei-metallisten osien yhdistäminen optimaalista kestoisuutta varten

Hybridijärjestelmät yhdistävät duplex-ruostumattomasta teräksestä valmistetut kehykset GRP:n (lasikuituvahvisteisen muovin) raaputinosiin, koska ne hyödyntävät molempien parhaat puolet: metallin lujuuden ja kemiallisesti inerttien komposiittimateriaalien edut. Kenttätestien mukaan nämä hybridiratkaisut vähentävät elinkaarien kokonaiskustannuksia noin 32 prosenttia kahdenkymmenen vuoden aikana verrattuna perinteisiin täysmetalliraapureihin. Entä parempi? Ne vähentävät seisokkeja lähes 80 prosentilla erittäin haponmakuissa ympäristöissä, joissa pH-taso laskee alle kolmen, EPA:n vuonna 2022 tekemän tutkimuksen mukaan. Näiden järjestelmien toinen suuri etu on niiden modulaarinen rakenne. Kun GRP-terä pääsee kulumaan, teknikot voivat vaihtaa vain kyseisen osan eivätkä joudu purkamaan koko laitetta. Tämä tekee huollosta paljon nopeampaa ja edistää yleistä kestävyyttä, koska korjauksiin kuluu ajan myötä vähemmän resursseja.

Mekaaniset suunnittelun ominaisuudet, jotka parantavat raapurin rakenteellista stabiilisuutta

FEA-optimoitu raapurin geometria tasapainoiseen kuormituksen jakautumiseen ja jäykkyys

Rakenteiden elementtimenetelmällä (FEA) voidaan luoda yksityiskohtaisia malleja raapureiden rakenteista, jotka jakavat käyttörasitukset tasaisemmin. Tämä menetelmä voi vähentää noin 40 %:lla niistä rasituskeskittymistä, mikä vaikuttaa merkittävästi laitteiden käyttöikään. Järjestelmät, joissa on FEA-optimitutuilla suunnitellut osat, kestävät tyypillisesti noin seitsemän vuotta ennen kuin niitä tarvitsee korjata tai vaihtaa, kun taas vanhemmat mallit vaativat huoltoa joka kolmen–viiden vuoden välein. Menetelmä vahvistaa myös niitä osia, jotka kantavat suurimman kuorman, samalla kun muut osat säilyvät riittävän joustavina liikkumista varten. Käytännössä tämä tarkoittaa, että raapuriterät jakavat kuormituksen tasaisesti pinta-alansa yli, ja niiden toiminta vaihtelee 92–97 %:n tasaisuudella, myös suurissa säiliöissä, joiden halkaisija on jopa 45 metriä.

Vahvistetut poikkitankojen vaikutus raapureiden pitkäaikaiseen eheyteen

Teräksisistä putkiprofiileista valmistetut poikkijäsenet tarjoittavat todellisuudessa noin 60 prosenttia suuremman vääntöjäykkyyden verrattuna standardiin I-palkkeihin. Kun ne on asennettu kaupunkien infrastruktuuriprojekteihin, tämä vahvistus tekee myös suuren eron, vähentäen rakenteellista vääntymistä noin 83 prosenttia kymmenen käyttövuoden jälkeen. Viime vuoden korroosiotutkimusten testitulokset osoittavat myös jotain muuta tärkeää. Poikkijäsenet, joissa on erityinen suojaava pinnoite ja sisäänrakennettu vesipohjavesijärjestelmä, kestävät noin 22 kuukautta pidempään, kun niitä altistetaan jätevedelle, jossa on korkea kloridipitoisuus (yli 1 500 osaa miljoonaa kohti). Kunnalliset insinöörit alkavat huomioida näitä tuloksia niiden mahdollisten pitkän aikavälin kunnossapitokustannussäästöjen vuoksi.

Keskitettävä vs. reunoilta ajeutettavat raatojat: Suorituskyky suurhalkaisuisissa sedimentaatiotankkeissa

Kun tarkastellaan säiliöitä, joiden halkaisija on yli 30 metriä, reuna-ajot tarvitsevat noin 18–24 prosenttia vähemmän vääntömomenttia keskusajoihin verrattuna, kuten viime vuoden jätevesitekniikan tutkimus osoitti. Toisaalta keskusajot poistavat lietteen huomattavasti nopeammin paikoissa, joissa käsitellään paljon materiaalia, noin 35 prosenttia nopeammin virtaustilavuuksilla, jotka ovat yhtä suuria tai suurempia kuin 500 kuutiometriä tunnissa. Monet uudemmat asennukset yhdistävät nyt molempien lähestymistapojen elementtejä ja luovat näin hybridijärjestelmiä, joissa on valmiiksi rakennettuja varakäyttöreittejä. Tämä päällekkäisyys vähentää odottamattomia korjauksia noin kaksi kolmasosaa jätevedenpuhdistamoissa, jotka käsittelevät yli 200 tonnia kuivajäämiä päivässä, mikä tekee suuren eron laitoksen johtajille, jotka pyrkivät pitämään toiminnan tasaisena ilman jatkuvia keskeytyksiä.

Adrivejärjestelmät ja käyttökuormien hallinta stabiilin raaputussuorituksen saavuttamiseksi

Keskus-, reuna- ja ketju- ja lentoanimaatiston yhdistäminen säiliön kokoon ja kuormavaatimuksiin

Oikean ajojärjestelmän valinta perustuu kahteen pääasialliseen tekijään: säiliön muotoon ja käsiteltävän lietteen tyyppiin. Keski-ajot toimivat kohtalaisen hyvin pyöreille säiliöille, joiden halkaisija on noin 25 metriä asti. Ne tarjoavat hyvän tasapainon, kun käsitellään lietettä, joka ei ole liian paksua tai painavaa. Kun siirrytään isompiin pyöreisiin säiliöihin, yli 30 metrin halkaisijalta, reuna-ajot tulevat välttämättömiksi. Näissä järjestelmissä hammasvälitykset on asennettu säiliön reunoille, ja ne kestävät valtavia ketjujännityksiä, jotka voivat ylittää 12 kilonewtonia taipumatta. Tämä on erittäin tärkeää jätevedenpuhdistamoilla, joissa vuorokausivirtaama ylittää 10 000 kuutiometriä. Pitkillä suorakaiteen muotoisilla säiliöillä, jotka ulottuvat yli 50 metrin mittaisiksi, ketju- ja lapajärjestelmät toimivat parhaiten. Ne työntävät erittäin paksun lietteen keräysalueelle aiheuttamatta tarpeetonta sekoitusta. Jätevedenpuhdistamot, jotka ovat sovittaneet ajojärjestelmänsä oikein säiliöiden kokoihin, ilmoittavat noin puolet vähemmän odottamattomia katkoja verrattuna laitoksiin, joissa mitään ei ole sovitettu yhteen asianmukaisesti, kuten viime vuoden YK:n ympäristöviraston (EPA) tiedot osoittavat.

Kaukosarjan nopeuden ja kiintoaineiden uudelleenlevitäytymisen tasapainottaminen prosessin tehokkuuden ja vakauden ylläpitämiseksi

Taajuusmuuttajat eli VFD:t mahdollistavat käyttäjien säätää kaukosarjan nopeutta tarpeen mukaan, kun käsitellään lietteen kertymistä reaaliaikaisesti. Liian nopea tahti yli 1,2 metriä minuutissa voi sekoittaa takaisin laskeutuneet kiintoaineet, mikä ei kukaan halua. Toisaalta, jos nopeus laskee alle 0,6 m/min, liette kertyy liikaa ja aiheuttaa ylimääräistä rasitusta kaikille liikkuville osille. Jotkin järjestelmät yhdistävät nyt vääntömomenttianturit näihin VFD-ohjaimiin, mikä vähentää energiakustannuksia jossain välillä 18–35 prosenttia ilman, että poiston tehokkuus heikkenee. Tilastot tukevat tätä: noin 8 kymmenestä laitoksesta, jotka seuraavat laitteistonsa toimintaa, raportoi vähemmistä ylikuormitusongelmista tämänkaltaisten ohjausten käyttöönoton jälkeen, havaintojen perusteella noin 140 eri jätevedenpuhdistamolta ympäri maata.

Korkean stabiilisuuden kaukosarjien valintakriteerit jätevesisovelluksissa

Elinkustannusanalyysi: Alkuperäinen sijoitus verrattuna pitkän aikavälin kunnossapitoon ja käyttökatkojen vähentämiseen

Tehokas raaputinvalinta edellyttää kokonaisomistuskustannusten arviointia alkuperäisen hinnan sijaan. Valmistajat tarjoavat nyt 20 vuoden ennusteita, joiden mukaan korroosionkestävät mallit vähentävät kunnossapitokustannuksia 40–60 % verrattuna hiiliteräsvaihtoehtoihin. Nämä säästöt kattavat korkeammat alkukustannukset pidennettyjen huoltovälien ja harvempien lietteen poistoviat jaksojen kautta.

Asennuksen helppous ja yhteensopivuus olemassa olevan sedimentaatiotankkien infrastruktuurin kanssa

Modulaariset raaputinjärjestelmät voidaan asentaa jälkikäteen olemassa oleviin altaisiin ilman rakenteellisia muutoksia 83 prosentissa tapauksista, kertovat jätevesitekniikan raportit. Yhteensopivuus riippuu perintöajovoimien yhteensopivuudesta ja säädettävistä teräkonfiguraatioista epäsäännöllisiin tankkimuotoihin.

Tietoanalyysi: 78 %:n vähennys käyttökatkoissa käyttämällä korroosionkestäviä, modulaarisia raaputinjärjestelmiä (Yhdysvaltain ympäristönsuojeluvirasto, 2022)

EPA-tutkimusten mukaan ruostumattomasta teräksestä valmistetut ketjukarhit, joissa on pikavirtaukset, kestävät noin 12 000 tuntia ennen kuin niitä täytyy huoltaa – mikä on noin kolme kertaa parempi kuin mitä nykyisillä markkinoilla olevilla standardimalleilla saavutetaan. Salaisuus piilee siinä, miten nämä laitteet on rakennettu. Niissä on erityisesti hitsatut liitokset, jotka kestävät jatkuvaa edestakaisin liikettä suurissa altaissa jätevedenpuhdistamossa. Tämä tekninen ratkaisu tekee kaiken erotuksen silloin, kun halutaan pitää järjestelmä toiminnassa sujuvasti. Laitokset raportoivat noin 78 prosentin laskun odottamattomissa pysäytöissä siirryttyään tähän uuteen malliin, mikä tarkoittaa vähemmän päänsärkyä laitoksen johtajille, kun katkokset eivät aiheudu kriittisinä käsitelyjaksoina.

UKK

Mikä on ideaalinen nopeusalue saostusaltaiden karhijärjestelmille?

Ideaalinen nopeusalue saostusaltaiden karhijärjestelmille on 0,03–0,06 metriä sekunnissa, mikä auttaa tehokkaasti kiinnittämään noin 98 % kiintoaineista.

Miksi kaksoisrustotonta terästä käytetään raaputusjärjestelmissä?

Kaksoisrustotonta terästä käytetään, koska se kestää korkeita kloridipitoisuuksia ja raskaita kuormituksia käyntöön vaikuttumatta, mikä tekee siitä erittäin kestävän tiukoissa olosuhteissa.

Miten ei-metalliset raaputtimet suoriutuvat verrattuna metalliraaputtimiin?

Ei-metallisilla raaputtimilla on paljon alhaisempi korroosionopeus (<0,05 mm/vuosi) verrattuna metalliraaputtimiin (0,5–1,2 mm/vuosi), mikä mahdollistaa pidemmät huoltovälit ja vaihtokierrokset.

Mitä hyötyjä hybridiraaputusjärjestelmillä on?

Hybridiraaputusjärjestelmät yhdistävät metallin lujuuden reagoimattomien komposiittimateriaalien kanssa, vähentäen elinkaarien kustannuksia noin 32 %:lla ja seisokkeja lähes 80 %:lla happamissa olosuhteissa.

Miten FEA-optimoitu geometria parantaa raaputtimen stabiilisuutta?

Elementtimenetelmällä (FEA) optimoidaan raaputtimen geometriaa, jolloin käyttörasitukset jakaantuvat tasaisemmin, rasituskeskittymät vähenevät 40 %:lla ja raaputusjärjestelmien käyttöikä pidentyy.

Sisällys

- Harjan vakauden ymmärtäminen: rooli, suunnitteluperiaatteet ja käytännön vioittumiset

-

Kestävät korroosionkestävät materiaalit pitkäaikaiselle harjaimen vakaudelle

- Keskeiset materiaalit: Duplex-ruostumaton teräs ja GRP (lasikuituvahvisteinen muovi) mutakarhien sovelluksissa rajoitetuissa olosuhteissa

- Hajoamismekanismit: Kemiallinen syövyttäminen, galvaaninen korroosio ja jännityssäröily

- Uusi kehityssuunta: Epämetalliset ketjuharjajärjestelmät vaativissa jätevesiolosuhteissa

- Hybridiraaparirakenteet: Ruostumattoman teräksen ja ei-metallisten osien yhdistäminen optimaalista kestoisuutta varten

- Mekaaniset suunnittelun ominaisuudet, jotka parantavat raapurin rakenteellista stabiilisuutta

- Adrivejärjestelmät ja käyttökuormien hallinta stabiilin raaputussuorituksen saavuttamiseksi

-

Korkean stabiilisuuden kaukosarjien valintakriteerit jätevesisovelluksissa

- Elinkustannusanalyysi: Alkuperäinen sijoitus verrattuna pitkän aikavälin kunnossapitoon ja käyttökatkojen vähentämiseen

- Asennuksen helppous ja yhteensopivuus olemassa olevan sedimentaatiotankkien infrastruktuurin kanssa

- Tietoanalyysi: 78 %:n vähennys käyttökatkoissa käyttämällä korroosionkestäviä, modulaarisia raaputinjärjestelmiä (Yhdysvaltain ympäristönsuojeluvirasto, 2022)

-

UKK

- Mikä on ideaalinen nopeusalue saostusaltaiden karhijärjestelmille?

- Miksi kaksoisrustotonta terästä käytetään raaputusjärjestelmissä?

- Miten ei-metalliset raaputtimet suoriutuvat verrattuna metalliraaputtimiin?

- Mitä hyötyjä hybridiraaputusjärjestelmillä on?

- Miten FEA-optimoitu geometria parantaa raaputtimen stabiilisuutta?