Comprender a estabilidade do raspador: función, principios de deseño e fallos reais

O papel fundamental dos sistemas de raspado no funcionamento continuo da balsa de sedimentación

Os sistemas de raspadores mantén os tanques de sedimentación funcionando sin problemas día tras día, asegurando que o lodo se elimine de forma fiable durante esas operacións constantes de tratamento de augas residuais. Sen estas configuracións mecánicas, os sólidos tenden a acumularse máis alá da marca crítica de 40 cm onde a biomasa bruta comeza a deslizarse polos clarificadores secundarios de forma incontrolable. Os raspadores funcionan mellor cando se moven a unha velocidade correcta entre 0,03 e 0,06 metros por segundo. A este ritmo, a maioría das plantas reportan capturar preto do 98% dos sólidos que flotan por aí. Ademais, os operadores decatan que operalos deste xeito aforran custos de electricidade sen sacrificar o rendemento.

Como a integridade estrutural influencia a estabilidade do raspador baixo cargas dinámicas de operación

Durante as condicións de fluxo máximo, os compoñentes do raspador enfróntanse a unha tensión de 2 a 4 veces a base. Para soportar estas cargas dinámicas, os enxeñeiros aplican estratexias clave de deseño:

- Construción de vigas dobres : Distribúe os momentos de flexión entre bigas paralelas para reducir o esforzo localizado

- Acoplamientos de transmisión seguros : Protexen os motores contra a queima durante obstrucións por detritos

- Conxuntos modulares de xuntas : Permiten reparacións específicas sen necesidade de apagar completamente o sistema

A elección do material desempeña un papel decisivo: o acero ASTM A572 Grao 50 demostrou unha resistencia á fatiga un 32% maior ca o acero ao carbono estándar en estudos de campo de cinco anos, mellorando significativamente a durabilidade a longo prazo.

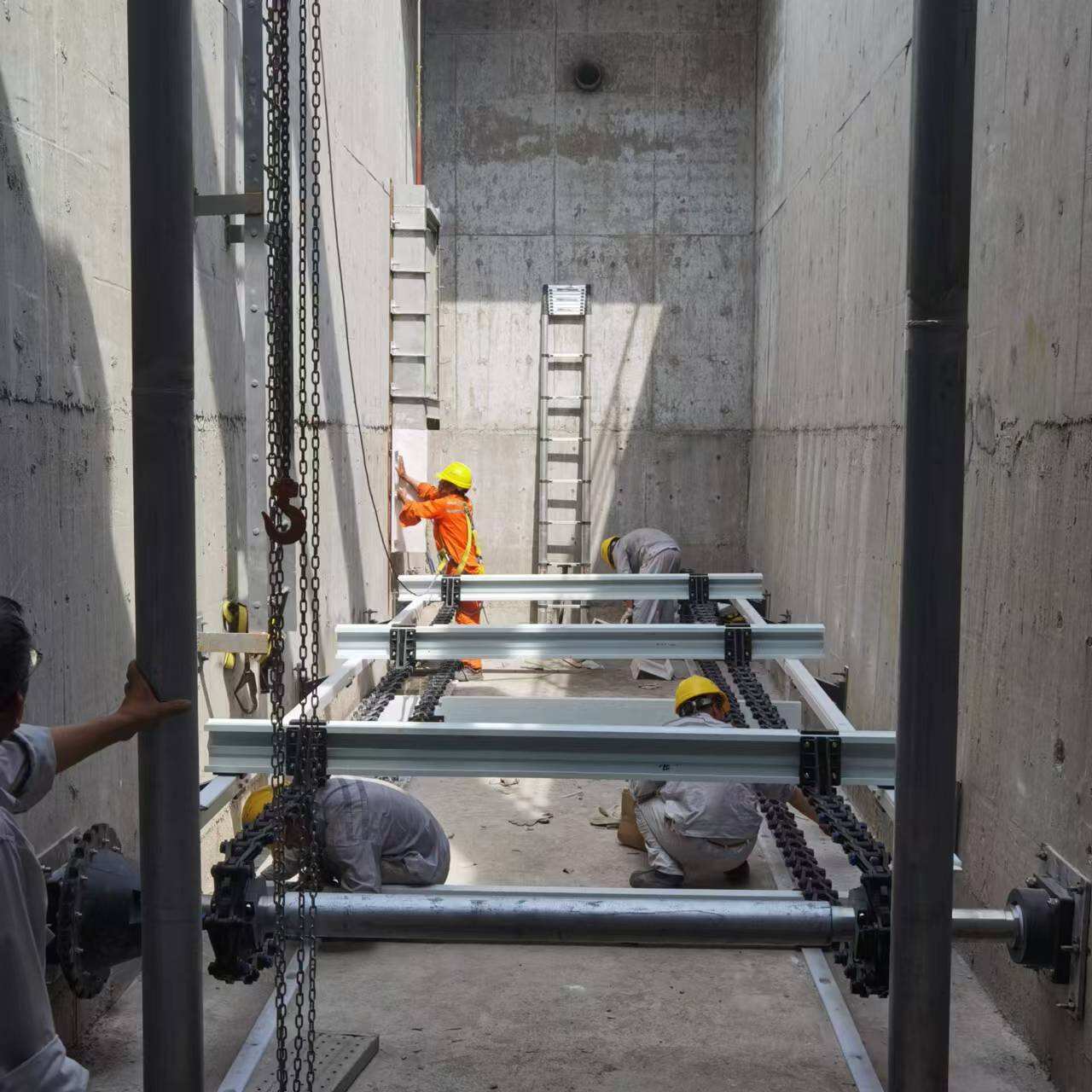

Estudo de caso: Análise das avarías de rasquetas en plantas municipais de tratamento de augas residuais

Un análisis de 2023 realizado en 47 plantas municipais atopou que as rasquetas accionadas por cadea representaron o 78% dos incidentes de mantemento, sendo as avarías dos compoñentes da cadea responsables do 21,5% do tempo de inactividade total. Concentracións de sulfuro de hidróxeno (H₂S) superiores a 50 ppm aceleraron a corrosión, reducindo a vida útil das cadeas de aceiro inoxidable nun 42% en comparación con alternativas de polímero reforzado con fibra de vidro.

Materiais resistentes á corrosión para a estabilidade a longo prazo das rasquetas

Materiais clave: acero inoxidable dúplex e plástico reforzado con fibra de vidro (GRP) en raspadores de lama para ambientes agresivos

Os sistemas de raspado actuais están construídos con materiais que equilibran a durabilidade coa proteción contra o ferruxe e os danos químicos. O acero inoxidable dúplex destaca como material preferido para pezas que deben soportar cargas pesadas, xa que pode resistir concentracións de cloruros de ata 5.000 ppm sen degradarse. Para zonas onde son comúns os sulfuros, o plástico reforzado con fibra de vidro (GRP) ten un rendemento excepcional. As probas amosan que, incluso despois de permanecer submerso durante cinco anos, o GRP conserva aproximadamente o 85 % da súa resistencia orixinal segundo as probas industriais estándar. Moitos fabricantes combinar agora intelixentemente estes materiais nos seus deseños. Aplican o GRP onde entra en contacto co medio de proceso, mentres utilizan o acero dúplex máis resistente para os estruturas portantes e de soporte. Este enfoque reduce o desgaste aproximadamente á metade en comparación cos antigos sistemas de acero ao carbono, o que significa maior vida útil do equipo e menos problemas de mantemento.

Mecanismos de degradación: picaduras químicas, corrosión galvánica e fisuración por corrosión sobe tensión

As avarías dos raspadores causadas pola corrosión adoitan derivar de tres mecanismos principais:

- Pitido químico : A exposición ao sulfuro provoca erosión superficial a 0,1—0,3 mm/ano en graos estándar de acero inoxidable

- Corrosión galvánica : O potencial eléctrico entre metais disemellantes acelera o deterioro nas xunturas

- Fendillación por Corrosión de Tensión : A combinación de tensión de tracción e exposición ao cloruro pode fracturar o acero inoxidable 316L dentro de cinco anos a temperaturas superiores a 60 °C

Os límites de rendemento dos materiais orientan a selección: o PRF comportase mellor que os metais en condicións moi ácidas (pH <3) e ambientes con alto contido en cloruro (>500 ppm), mentres que os aceros dúplex permanecen estables en acidez moderada (pH 2—5).

Tendencia emerxente: sistemas de raspado de cadea non metálicos en condicións agresivas de augas residuais

Os avances na tecnoloxía dos polímeros deron lugar a sistemas de raspado non metálicos con durabilidade superior:

| Métrica de rendemento | Raspadores metálicos | Raspadores non metálicos |

|---|---|---|

| Taxa de corrosión | 0,5—1,2 mm/ano | <0,05 mm/ano |

| Intervalos de mantemento | 50 horas de funcionamento | 800+ horas de funcionamento |

| Ciclo de Substitución | 18–24 meses | 5–7 anos |

As lamas de polietileno de peso molecular ultraelevado (UHMWPE) demostraron ser particularmente efectivas, reducindo a adhesión de biopelículas nun 70 % en comparación co aceiro en aplicacións de augas residuais municipais.

Deseños híbridos de rasquetas: Combinación de compoñentes de aceiro inoxidable e non metálicos para obter unha durabilidade óptima

Os sistemas híbridos combinan estruturas de acero inoxidable dúplex con pezas de raspado de PRF porque obtén o mellor dos dous mundos: a resistencia do metal e os materiais compostos que non reaccionan quimicamente. Segundo probas de campo, estes deseños híbridos reducen realmente os custos do ciclo de vida en torno ao 32 por cento durante vinte anos en comparación cos raspadores tradicionais totalmente metálicos. Que é incluso mellor? Reducen as paradas en case un 80 por cento neses ambientes moi ácidos onde os niveis de pH baixan por debaixo de 3, segundo investigacións da EPA de 2022. Outro gran punto a favor destes sistemas é a súa configuración modular. Cando unha lama de PRF se desgasta, os técnicos poden simplemente substituír esa peza sen ter que desmontar todo o conxunto. Isto fai que o mantemento sexa moito máis rápido e contribúe á sustentabilidade xeral xa que se empregan menos recursos nas reparacións ao longo do tempo.

Características de deseño mecánico que melloran a estabilidade estructural do raspador

Xeometría do raspador optimizada mediante análise por elementos finitos (FEA) para unha distribución equilibrada das cargas e rigidez

O uso da análise de elementos finitos (FEA) permite aos enxeñeiros crear modelos detallados de estruturas de raspadores que distribuír as tensións operativas de forma máis uniforme. Esta técnica pode reducir os puntos de estrés dun 40%, o que fai unha diferenza real na duración do equipo. Os sistemas que se actualizaron con estes deseños optimizados de FEA normalmente duran uns sete anos antes de necesitar reparacións ou substitucións importantes, mentres que os modelos máis antigos normalmente precisan atención cada tres a cinco anos. O método tamén fortalece as partes que soportan máis peso mentres mantén outras seccións flexibles o suficiente para o movemento. Na práctica, isto resulta en lâminas de raspador distribuíndo cargas consistentemente en todas as súas superficies, cun rendemento que oscila entre o 92% e case o 97% de uniformidade incluso en grandes tanques de ata 45 metros de diámetro.

Os elementos transversais reforzados e a súa repercusión na integridade a longo prazo do raspador

Os travesos de aceiro feitos con perfís de sección oco proporcionan en realidade aproximadamente un 60 por cento máis de resistencia á torsión en comparación cos perfís I estándar. Cando se instalan en proxectos de infraestrutura urbana, este reforzo tamén marca unha gran diferenza, reducindo a deformación estrutural nun 83 por cento aproximadamente despois de dez anos de uso. As probas recentes da investigación sobre corrosión do ano pasado indican outra cousa importante tamén. Os travesos con recubrimentos protexentes especiais e sistemas de drenaxe integrados duran uns 22 meses adicionais cando están expostos a augas residuais con altos niveis de cloruro (máis de 1.500 partes por millón). Os enxeñeiros municipais están comezando a prestar atención a estes achados pola súa potencial economia nos custos de mantemento a longo prazo.

Raspadores de transmisión central vs. transmisión periférica: rendemento en tanques de sedimentación de gran diámetro

Ao analizar tanques de máis de 30 metros de ancho, os sistemas de accionamento periféricos necesitan realmente entre un 18 e un 24 por cento menos cuprimento en comparación cos arranques centrais, segundo investigaciones recentes en enxeñaría de augas residuais do ano pasado. Pola contra, os accionamentos centrais tenden a eliminar o lodo moito máis rápido en lugares onde se procesa moito material, ata un 35% máis rápido cando se traballa con caudais iguais ou superiores a 500 metros cúbicos por hora. Moitas instalacións novas combinan agora elementos de ambos os enfoques, creando estes sistemas híbridos que inclúen rutas de reserva integradas. Esta redundancia reduce as reparacións inesperadas aproximadamente en dous terzos nas plantas de tratamento que xestionan máis de 200 toneladas de sólidos secos cada día, o que supón unha gran diferenza para os responsables das instalacións que intentan manter todo funcionando sen interrupcións constantes.

Sistemas de Accionamento e Xestión da Carga Operativa para un Rendemento Estable dos Rasquetes

Emparellar Sistemas de Transmisión (Central, Periférico, de Cadea e Raña) ao Tamaño do Depósito e aos Requisitos de Carga

Escoller o sistema de transmisión adecuado depende realmente de dous factores principais: a forma do tanque e o tipo de lodo co que estamos tratando. Os sistemas centrais funcionan bastante ben para tanques redondos de ata uns 25 metros de diámetro. Proporcionan un bo equilibrio ao manexar lodos que non son demasiado espesos ou pesados. Cando chegamos a tanques redondos máis grandes, por exemplo, de máis de 30 metros, son necesarios os sistemas periféricos. Estes sistemas teñen redutores de velocidade montados ao redor das beiras que soportan as masivas tensións nas cadeas, ás veces superiores aos 12 quilonewtons, sen deformarse. Isto é moi importante en plantas de tratamento onde os caudais diarios superan os 10.000 metros cúbicos. Para os tanques rectangulares longos que se estenden máis aló dos 50 metros, os sistemas de cadea e raspas son os máis eficaces. Empuxan os lodos moi espesos cara á zona de recollida sen remexelos innecesariamente. As plantas que axustan correctamente os seus sistemas de transmisión ao tamaño dos tanques informan case a metade de paradas inesperadas en comparación con instalacións onde todo simplemente non encaixa ben, segundo datos da EPA do ano pasado.

Equilibrar a velocidade do raspador e a resuspensión de sólidos para manter a eficiencia e estabilidade do proceso

Os variadores de frecuencia ou VFD permiten aos operarios axustar as velocidades dos raspadores segundo sexa necesario cando se enfrentan á acumulación de lodos en tempo real. Ir demasiado rápido, por encima de 1,2 metros por minuto, pode volver agitar os sólidos sedimentados, algo que ninguén desexa. Pola contra, se as velocidades baixan por debaixo de 0,6 m/min, o lodo acúmula-se en exceso e supón unha carga adicional sobre todas esas pezas móveis. Algúns sistemas combinan agora sensores de torsión con estes controladores VFD, reducindo os custos enerxéticos entre un 18 e ata un 35 por cento sen comprometer a súa eficacia na eliminación de residuos. As estatísticas tamén o avalan. Unhas 8 de cada 10 instalacións que supervisan o seu equipo informan de menos problemas de sobrecarga desde que implementaron estes controles, segundo observacións realizadas en aproximadamente 140 plantas de tratamento de augas residuais de todo o país.

Criterios de selección para raspadores de alta estabilidade en aplicacións de augas residuais

Análise do custo ao longo do ciclo de vida: inversión inicial fronte a aforros a longo prazo en mantemento e tempos mortos

A selección efectiva de rastras require avaliar os custos totais de propiedade en vez do prezo inicial. Os fabricantes fornecen agora proxeccións a 20 anos que amosan que os modelos resistentes á corrosión reducen os gastos de mantemento nun 40—60% en comparación cos equivalentes de acero ao carbono. Estes aforros compensan as maiores inversiones iniciais grazas a intervalos de servizo máis prolongados e menos fallos na eliminación de lodos.

Facilidade de instalación e compatibilidade coa infraestrutura existente dos tanques de sedimentación

Os sistemas modulares de rastras poden ser instalados en bacias existentes sen necesidade de modificacións estruturais no 83% dos casos, segundo informes de enxeñaría de augas residuais. A compatibilidade depende da axuste con caixas de velocidades antigas e configuracións de lámias adaptables a xeometrías irregulares dos tanques.

Dato relevante: redución do 78% nos tempos mortos usando sistemas de rastras modulares resistentes á corrosión (EPA, 2022)

Segundo estudos da EPA, os raspadores de cadea de acero inoxidable equipados con módulos de desconexión rápida duran uns 12.000 horas antes de necesitar mantemento, o que é case tres veces mellor do que observamos cos modelos estándar dispoñibles hoxe no mercado. O segredo atópase na forma en que están construídas estas unidades. Contan con xuntas especialmente soldadas deseñadas para soportar o movemento constante de ida e volta no interior deses grandes tanques nas plantas de tratamento de augas residuais. Esta enxeñaría marca toda a diferenza cando se trata de manter as operacións funcionando sen problemas. As instalacións informan dunha diminución de aproximadamente o 78 por cento nos paros inesperados desde que pasaron a este deseño máis moderno, o que significa menos problemas para os xestores das plantas que teñen que facer fronte a avarías durante períodos críticos de procesamento.

Preguntas frecuentes

Cal é o intervalo de velocidade ideal para os sistemas raspadores nos tanques de sedimentación?

O intervalo de velocidade ideal para os sistemas raspadores nos tanques de sedimentación está entre 0,03 e 0,06 metros por segundo, o que axuda a capturar de forma eficiente arredor do 98 por cento dos sólidos.

Por que se utiliza o acero inoxidable dúplex nos sistemas de raspa?

Utilízase acero inoxidable dúplex porque pode soportar concentracións elevadas de cloreto e cargas pesadas sen deteriorarse, o que o fai moi duradeiro en ambientes agresivos.

Como se comportan os raspos non metálicos en comparación cos metálicos?

Os raspos non metálicos teñen unha taxa de corrosión moito máis baixa (<0,05 mm/ano) en comparación cos metálicos (0,5–1,2 mm/ano), o que permite intervalos de mantemento e ciclos de substitución máis longos.

Cales son os beneficios dos sistemas de raspado híbridos?

Os sistemas de raspado híbridos combinar a resistencia do metal con materiais compostos non reactivos, reducindo os custos ao longo do ciclo de vida nun 32 % e as paradas nun 80 % en ambientes ácidos.

Como mellora a estabilidade do raspador a xeometría optimizada por FEA?

A análise por elementos finitos (FEA) optimiza a xeometría do raspador, distribuíndo as tensións operativas de forma máis uniforme, reducindo os puntos críticos de tensión nun 40 % e prolongando a vida útil dos sistemas de raspado.

Contidos

-

Comprender a estabilidade do raspador: función, principios de deseño e fallos reais

- O papel fundamental dos sistemas de raspado no funcionamento continuo da balsa de sedimentación

- Como a integridade estrutural influencia a estabilidade do raspador baixo cargas dinámicas de operación

- Estudo de caso: Análise das avarías de rasquetas en plantas municipais de tratamento de augas residuais

-

Materiais resistentes á corrosión para a estabilidade a longo prazo das rasquetas

- Materiais clave: acero inoxidable dúplex e plástico reforzado con fibra de vidro (GRP) en raspadores de lama para ambientes agresivos

- Mecanismos de degradación: picaduras químicas, corrosión galvánica e fisuración por corrosión sobe tensión

- Tendencia emerxente: sistemas de raspado de cadea non metálicos en condicións agresivas de augas residuais

- Deseños híbridos de rasquetas: Combinación de compoñentes de aceiro inoxidable e non metálicos para obter unha durabilidade óptima

-

Características de deseño mecánico que melloran a estabilidade estructural do raspador

- Xeometría do raspador optimizada mediante análise por elementos finitos (FEA) para unha distribución equilibrada das cargas e rigidez

- Os elementos transversais reforzados e a súa repercusión na integridade a longo prazo do raspador

- Raspadores de transmisión central vs. transmisión periférica: rendemento en tanques de sedimentación de gran diámetro

- Sistemas de Accionamento e Xestión da Carga Operativa para un Rendemento Estable dos Rasquetes

-

Criterios de selección para raspadores de alta estabilidade en aplicacións de augas residuais

- Análise do custo ao longo do ciclo de vida: inversión inicial fronte a aforros a longo prazo en mantemento e tempos mortos

- Facilidade de instalación e compatibilidade coa infraestrutura existente dos tanques de sedimentación

- Dato relevante: redución do 78% nos tempos mortos usando sistemas de rastras modulares resistentes á corrosión (EPA, 2022)

-

Preguntas frecuentes

- Cal é o intervalo de velocidade ideal para os sistemas raspadores nos tanques de sedimentación?

- Por que se utiliza o acero inoxidable dúplex nos sistemas de raspa?

- Como se comportan os raspos non metálicos en comparación cos metálicos?

- Cales son os beneficios dos sistemas de raspado híbridos?

- Como mellora a estabilidade do raspador a xeometría optimizada por FEA?