Comprensión de la Estabilidad del Rastrillo: Función, Principios de Diseño y Fallos en el Mundo Real

El papel crítico de los sistemas de rastrillos en el funcionamiento continuo de los tanques de sedimentación

Los sistemas de rastrillos mantienen los tanques de sedimentación operando sin problemas día tras día, asegurando que el lodo sea eliminado de manera confiable durante las operaciones constantes de tratamiento de aguas residuales. Sin estas instalaciones mecánicas, los sólidos tienden a acumularse más allá de la marca crítica de 40 cm, donde la biomasa bruta comienza a escapar incontroladamente de los clarificadores secundarios. Los rastrillos funcionan mejor cuando se mueven a una velocidad adecuada, entre 0,03 y 0,06 metros por segundo. A esta velocidad, la mayoría de las plantas informan capturar alrededor del 98 % de los sólidos que flotan en el fondo. Además, los operadores encuentran que funcionar de esta manera realmente ahorra costos de electricidad sin sacrificar el rendimiento.

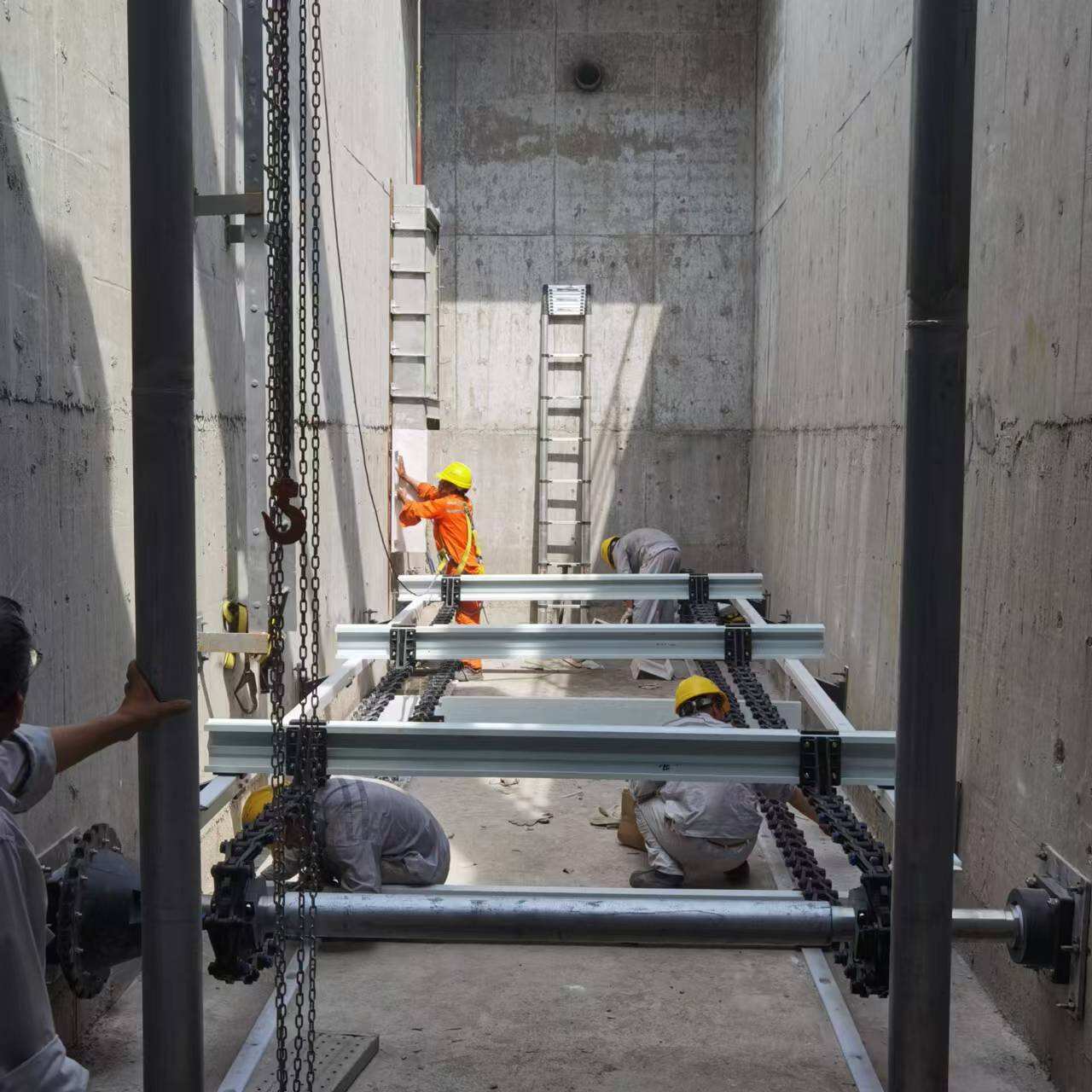

Cómo la integridad estructural influye en la estabilidad del rastrillo bajo cargas operativas dinámicas

En condiciones de flujo máximo, los componentes del rastrillo soportan tensiones de 2 a 4 veces superiores a la tensión básica. Para resistir estas cargas dinámicas, los ingenieros implementan estrategias clave de diseño:

- Construcción de doble viga : Distribuye los momentos flectores entre vigas paralelas para reducir la tensión localizada

- Acoplamientos de transmisión a prueba de fallos : Protegen a los motores contra sobrecalentamiento durante obstrucciones por residuos

- Conjuntos modulares de juntas : Permiten reparaciones específicas sin necesidad de detener completamente el sistema

La elección del material desempeña un papel decisivo: el acero ASTM A572 Grado 50 ha demostrado una resistencia a la fatiga un 32 % mayor que la del acero al carbono estándar en estudios de campo de cinco años, mejorando significativamente la durabilidad a largo plazo.

Estudio de caso: análisis de fallos en rastrillos en plantas municipales de tratamiento de aguas residuales

Un análisis de 2023 realizado en 47 plantas municipales reveló que los rastrillos accionados por cadenas representaron el 78 % de los incidentes de mantenimiento, con fallos en los componentes de la cadena que supusieron el 21,5 % del tiempo de inactividad total. Concentraciones de sulfuro de hidrógeno (H₂S) superiores a 50 ppm aceleraron la corrosión, reduciendo la vida útil de las cadenas de acero inoxidable en un 42 % en comparación con alternativas de polímero reforzado con vidrio.

Materiales resistentes a la corrosión para la estabilidad prolongada de rastrillos

Materiales clave: acero inoxidable dúplex y PRFV en rastrillos de lodo para entornos agresivos

Los sistemas de rastrillos actuales están construidos con materiales que equilibran la durabilidad con la protección contra la corrosión y los daños químicos. El acero inoxidable dúplex destaca como el material preferido para piezas que deben soportar cargas pesadas, ya que puede resistir concentraciones de cloruro de hasta 5.000 ppm sin deteriorarse. En zonas donde son comunes los sulfuros, el plástico reforzado con fibra de vidrio (GRP) tiene un rendimiento excepcional. Las pruebas muestran que, incluso después de permanecer sumergido durante cinco años, el GRP conserva aproximadamente el 85 % de su resistencia original según las pruebas estándar de la industria. Muchos fabricantes ahora combinan inteligentemente estos materiales en sus diseños. Aplican GRP en las partes que entran en contacto con los medios del proceso, mientras utilizan el acero dúplex más resistente para las estructuras de armazón y soporte. Este enfoque reduce el desgaste aproximadamente a la mitad en comparación con los antiguos sistemas de acero al carbono, lo que significa una mayor vida útil del equipo y menos problemas de mantenimiento.

Mecanismos de degradación: Picaduras químicas, corrosión galvánica y fisuración por corrosión bajo tensión

Las fallas de las raquetas causadas por corrosión generalmente derivan de tres mecanismos principales:

- Picaduras químicas : La exposición a sulfuros provoca erosión superficial a una tasa de 0,1—0,3 mm/año en grados estándar de acero inoxidable

- Corrosión galvánica : El potencial eléctrico entre metales disímiles acelera el deterioro en las uniones

- Corrosión bajo tensión : La combinación de esfuerzo de tracción y exposición a cloruros puede fracturar el acero inoxidable 316L en menos de cinco años a temperaturas superiores a 60 °C

Los umbrales de rendimiento de los materiales orientan la selección: el GRP supera a los metales en condiciones altamente ácidas (pH < 3) y entornos con alto contenido de cloruros (> 500 ppm), mientras que los aceros dúplex permanecen estables en acidez moderada (pH 2—5).

Tendencia emergente: Sistemas de raquetas no metálicas en condiciones agresivas de aguas residuales

Los avances en la tecnología de polímeros han dado lugar a sistemas de raquetas no metálicos con mayor durabilidad:

| Métrica de rendimiento | Rastrillos metálicos | Raquetas no metálicas |

|---|---|---|

| Tasa de corrosión | 0,5—1,2 mm/año | <0.05 mm/año |

| Intervalos de mantenimiento | 50 horas de funcionamiento | 800+ horas de funcionamiento |

| Ciclo de reemplazo | 18—24 meses | 5—7 años |

Las cuchillas de polietileno de ultra alto peso molecular (UHMWPE) han demostrado ser particularmente efectivas, reduciendo la adhesión de biofilm en un 70 % en comparación con el acero en aplicaciones de aguas residuales municipales.

Diseños híbridos de rasquetas: Combinan componentes de acero inoxidable y no metálicos para lograr una durabilidad óptima

Los sistemas híbridos combinan estructuras de acero inoxidable dúplex con piezas de raspado de PRF porque obtienen lo mejor de ambos mundos: la resistencia del metal y los materiales compuestos que no reaccionan químicamente. Según pruebas de campo, estos diseños híbridos reducen realmente los costos del ciclo de vida en aproximadamente un 32 por ciento durante veinte años en comparación con los rasquetas tradicionales totalmente metálicas. ¿Qué es aún mejor? Reducen el tiempo de inactividad en casi un 80 por ciento en esos ambientes altamente ácidos donde los niveles de pH bajan de 3, según investigaciones de la EPA realizadas en 2022. Otro gran punto a favor de estos sistemas es su configuración modular. Cuando una cuchilla de PRF se desgasta, los técnicos pueden simplemente reemplazar esa única pieza en lugar de desmontar todo el conjunto. Esto hace que el mantenimiento sea mucho más rápido y contribuye a la sostenibilidad general, ya que se utilizan menos recursos en reparaciones con el tiempo.

Características de diseño mecánico que mejoran la estabilidad estructural del raspador

Geometría del raspador optimizada mediante análisis por elementos finitos (FEA) para una distribución equilibrada de cargas y rigidez

El uso del análisis por elementos finitos (FEA) permite a los ingenieros crear modelos detallados de estructuras de rastrillos que distribuyen las tensiones operativas de manera más uniforme. Esta técnica puede reducir aproximadamente en un 40% esos puntos críticos de tensión, lo que marca una diferencia real en la vida útil del equipo. Los sistemas actualizados con estos diseños optimizados mediante FEA suelen durar unos siete años antes de necesitar reparaciones importantes o reemplazo, mientras que los modelos anteriores normalmente requieren mantenimiento cada tres a cinco años. Este método también refuerza las partes que soportan mayor carga, al tiempo que mantiene otras secciones lo suficientemente flexibles para permitir el movimiento. En la práctica, esto hace que las cuchillas de los rastrillos distribuyan las cargas de forma constante a través de sus superficies, con un rendimiento que varía entre el 92% y casi el 97% de uniformidad, incluso en tanques grandes de hasta 45 metros de diámetro.

Miembros transversales reforzados y su impacto en la integridad a largo plazo de los rastrillos

Los travesaños de acero fabricados a partir de perfiles de sección hueca proporcionan aproximadamente un 60 por ciento más de resistencia a la torsión en comparación con las vigas I estándar. Cuando se instalan en proyectos de infraestructura urbana, este refuerzo también marca una gran diferencia, reduciendo la deformación estructural en aproximadamente un 83 por ciento después de diez años de uso. Pruebas recientes de la investigación sobre corrosión del año pasado indican otra cosa importante. Los travesaños con recubrimientos protectores especiales y sistemas de drenaje integrados duran alrededor de 22 meses adicionales cuando están expuestos a aguas residuales con altos niveles de cloruro (más de 1.500 partes por millón). Los ingenieros municipales están empezando a tomar nota de estos hallazgos debido a su potencial de ahorro en costos de mantenimiento a largo plazo.

Raspadores de accionamiento central vs. accionamiento periférico: Rendimiento en tanques de sedimentación de gran diámetro

Al analizar tanques de más de 30 metros de ancho, los sistemas de accionamiento periférico necesitan aproximadamente entre un 18 y un 24 por ciento menos de par motor en comparación con los sistemas de accionamiento central, según investigaciones recientes en ingeniería de aguas residuales del año pasado. Por otro lado, los accionamientos centrales tienden a eliminar el lodo mucho más rápidamente en lugares donde se procesan grandes volúmenes de material, hasta un 35 % más rápido cuando manejan caudales iguales o superiores a 500 metros cúbicos por hora. Muchas instalaciones más recientes combinan elementos de ambos enfoques, creando sistemas híbridos que incorporan rutas de respaldo. Esta redundancia reduce aproximadamente en dos tercios las reparaciones inesperadas en plantas de tratamiento que gestionan más de 200 toneladas de sólidos secos diarios, lo cual marca una gran diferencia para los responsables de las instalaciones que intentan mantener el funcionamiento sin interrupciones constantes.

Sistemas de Accionamiento y Gestión de Cargas Operativas para un Rendimiento Estable de los Rastrillos

Sistemas de Transmisión Compatibles (Central, Periférico, por Cadena y Rastra) según el Tamaño del Tanque y los Requisitos de Carga

Elegir el sistema de accionamiento adecuado depende realmente de dos factores principales: la forma del tanque y el tipo de lodo con el que se trabaja. Los accionamientos centrales funcionan bastante bien para tanques redondos de hasta aproximadamente 25 metros de diámetro. Ofrecen un buen equilibrio al manejar lodos que no son demasiado espesos o pesados. Cuando se trata de tanques redondos más grandes, digamos más de 30 metros, se vuelven necesarios los accionamientos periféricos. Estos sistemas tienen reductores de engranajes montados alrededor de los bordes, que soportan las masivas tensiones en las cadenas, a veces superiores a 12 kilonewtons, sin doblar ningún componente. Esto es muy importante en plantas de tratamiento donde los caudales diarios superan los 10.000 metros cúbicos. Para aquellos tanques rectangulares largos que superan los 50 metros, los sistemas de cadena y rastrillo realizan mejor el trabajo. Empujan los lodos muy espesos hacia el área de recolección sin revolverlos innecesariamente. Las plantas que adaptan correctamente sus sistemas de accionamiento al tamaño de los tanques informan aproximadamente la mitad de averías inesperadas en comparación con instalaciones donde todo simplemente no encaja bien, según datos de la EPA del año pasado.

Equilibrar la velocidad del rastrillo y la re-suspensión de sólidos para mantener la eficiencia y estabilidad del proceso

Los variadores de frecuencia o VFD permiten a los operadores ajustar las velocidades del rastrillo según sea necesario cuando se trata de acumulación de lodos en tiempo real. Ir demasiado rápido, por encima de 1,2 metros por minuto, puede volver a agitar los sólidos sedimentados, algo que nadie desea. Por el contrario, si las velocidades caen por debajo de 0,6 m/min, el lodo se acumula en exceso y genera un esfuerzo adicional sobre todas las partes móviles. Algunos sistemas ahora combinan sensores de par con estos controladores VFD, reduciendo los costos energéticos entre un 18 y quizás incluso un 35 por ciento sin sacrificar la eficacia en la eliminación de residuos. Las estadísticas también respaldan esto. Aproximadamente 8 de cada 10 instalaciones que monitorean su equipo informan menos problemas de sobrecarga desde que implementaron estos controles, según observaciones realizadas en unos 140 sitios diferentes de tratamiento de aguas residuales en todo el país.

Criterios de selección para rastrillos de alta estabilidad en aplicaciones de aguas residuales

Análisis de costos del ciclo de vida: inversión inicial frente a ahorros a largo plazo en mantenimiento y tiempos de inactividad

La selección efectiva de rastrillos requiere evaluar los costos totales de propiedad en lugar del precio inicial. Los fabricantes ahora ofrecen proyecciones a 20 años que muestran que los modelos resistentes a la corrosión reducen los gastos de mantenimiento entre un 40 % y un 60 % en comparación con las alternativas de acero al carbono. Estos ahorros compensan la mayor inversión inicial mediante intervalos de servicio más prolongados y menos fallos en la eliminación de lodos.

Facilidad de instalación y compatibilidad con la infraestructura existente de tanques de sedimentación

Los sistemas modulares de rastrillos pueden adaptarse a depósitos existentes sin necesidad de modificaciones estructurales en el 83 % de los casos, según informes de ingeniería de aguas residuales. La compatibilidad depende de la alineación con cajas de engranajes antiguas y configuraciones de paletas adaptables a geometrías irregulares de los tanques.

Información basada en datos: 78 % de reducción en tiempos de inactividad utilizando sistemas de rastrillos modulares resistentes a la corrosión (EPA, 2022)

Según estudios de la EPA, los rascadores de cadena de acero inoxidable equipados con módulos de desconexión rápida duran aproximadamente 12.000 horas antes de necesitar mantenimiento, lo que equivale a unas tres veces más que los modelos estándar disponibles actualmente en el mercado. El secreto radica en cómo están construidas estas unidades. Cuentan con uniones soldadas especialmente diseñadas para soportar el movimiento constante de ida y vuelta dentro de esos grandes tanques en plantas de tratamiento de aguas residuales. Esta ingeniería marca toda la diferencia cuando se trata de mantener el funcionamiento sin interrupciones. Las instalaciones informan una reducción de alrededor del 78 por ciento en paradas inesperadas desde que cambiaron a este diseño más moderno, lo que significa menos problemas para los gerentes de planta que enfrentan averías durante períodos críticos de procesamiento.

Preguntas frecuentes

¿Cuál es el rango de velocidad ideal para los sistemas de raspado en tanques de sedimentación?

El rango de velocidad ideal para los sistemas de raspado en tanques de sedimentación está entre 0,03 y 0,06 metros por segundo, lo que ayuda a capturar eficientemente alrededor del 98 por ciento de los sólidos.

¿Por qué se utiliza acero inoxidable dúplex en los sistemas de rasqueta?

El acero inoxidable dúplex se utiliza porque puede soportar altas concentraciones de cloruros y cargas pesadas sin deteriorarse, lo que lo hace altamente duradero en entornos agresivos.

¿Cómo se desempeñan los rasquetas no metálicos en comparación con los metálicos?

Los rasquetas no metálicos tienen una tasa de corrosión mucho menor (<0,05 mm/año) en comparación con los rasquetas metálicos (0,5–1,2 mm/año), ofreciendo intervalos de mantenimiento más largos y ciclos de reemplazo más espaciados.

¿Cuáles son los beneficios de los sistemas de rasqueta híbridos?

Los sistemas de rasqueta híbridos combinan la resistencia del metal con materiales compuestos no reactivos, reduciendo los costos del ciclo de vida en aproximadamente un 32 % y el tiempo de inactividad en casi un 80 % en entornos ácidos.

¿Cómo mejora la geometría optimizada mediante FEA la estabilidad de la rasqueta?

El análisis por elementos finitos (FEA) optimiza la geometría de la rasqueta, distribuyendo las tensiones operativas de manera más uniforme, reduciendo los puntos críticos de tensión en un 40 % y extendiendo la vida útil de los sistemas de rasqueta.

Tabla de Contenido

-

Comprensión de la Estabilidad del Rastrillo: Función, Principios de Diseño y Fallos en el Mundo Real

- El papel crítico de los sistemas de rastrillos en el funcionamiento continuo de los tanques de sedimentación

- Cómo la integridad estructural influye en la estabilidad del rastrillo bajo cargas operativas dinámicas

- Estudio de caso: análisis de fallos en rastrillos en plantas municipales de tratamiento de aguas residuales

-

Materiales resistentes a la corrosión para la estabilidad prolongada de rastrillos

- Materiales clave: acero inoxidable dúplex y PRFV en rastrillos de lodo para entornos agresivos

- Mecanismos de degradación: Picaduras químicas, corrosión galvánica y fisuración por corrosión bajo tensión

- Tendencia emergente: Sistemas de raquetas no metálicas en condiciones agresivas de aguas residuales

- Diseños híbridos de rasquetas: Combinan componentes de acero inoxidable y no metálicos para lograr una durabilidad óptima

-

Características de diseño mecánico que mejoran la estabilidad estructural del raspador

- Geometría del raspador optimizada mediante análisis por elementos finitos (FEA) para una distribución equilibrada de cargas y rigidez

- Miembros transversales reforzados y su impacto en la integridad a largo plazo de los rastrillos

- Raspadores de accionamiento central vs. accionamiento periférico: Rendimiento en tanques de sedimentación de gran diámetro

- Sistemas de Accionamiento y Gestión de Cargas Operativas para un Rendimiento Estable de los Rastrillos

-

Criterios de selección para rastrillos de alta estabilidad en aplicaciones de aguas residuales

- Análisis de costos del ciclo de vida: inversión inicial frente a ahorros a largo plazo en mantenimiento y tiempos de inactividad

- Facilidad de instalación y compatibilidad con la infraestructura existente de tanques de sedimentación

- Información basada en datos: 78 % de reducción en tiempos de inactividad utilizando sistemas de rastrillos modulares resistentes a la corrosión (EPA, 2022)

-

Preguntas frecuentes

- ¿Cuál es el rango de velocidad ideal para los sistemas de raspado en tanques de sedimentación?

- ¿Por qué se utiliza acero inoxidable dúplex en los sistemas de rasqueta?

- ¿Cómo se desempeñan los rasquetas no metálicos en comparación con los metálicos?

- ¿Cuáles son los beneficios de los sistemas de rasqueta híbridos?

- ¿Cómo mejora la geometría optimizada mediante FEA la estabilidad de la rasqueta?