Понимание устойчивости скребков: роль, принципы проектирования и реальные случаи выхода из строя

Ключевая роль систем скребков в непрерывной работе осадочных резервуаров

Системы скребков обеспечивают бесперебойную работу отстойников день за днём, надёжно удаляя ил в ходе постоянных процессов очистки сточных вод. Без этих механических систем твёрдые частицы накапливаются выше критической отметки в 40 см, после которой сырое биошлам начинает неконтролируемо просачиваться через вторичные отстойники. Скребки работают наиболее эффективно при скорости движения в диапазоне от 0,03 до 0,06 метров в секунду. При такой скорости большинство станций достигают улавливания около 98 % твёрдых частиц, присутствующих в воде. Кроме того, операторы отмечают, что эксплуатация в таком режиме позволяет сократить расход электроэнергии без потери эффективности.

Влияние конструкционной целостности на устойчивость скребков под действием динамических рабочих нагрузок

В условиях пиковых нагрузок компоненты скребка подвергаются напряжению, превышающему базовый уровень в 2–4 раза. Для обеспечения устойчивости к этим динамическим нагрузкам инженеры применяют ключевые стратегии проектирования:

- Двухбалочная конструкция : Распределяет изгибающие моменты по параллельным балкам, снижая локализованное напряжение

- Надежные муфты привода : Защищают двигатели от перегорания при засорах

- Модульные узлы соединений : Позволяют проводить точечный ремонт без полной остановки системы

Выбор материала играет решающую роль — по результатам пятилетних полевых исследований сталь ASTM A572 Grade 50 показала на 32 % более высокую усталостную прочность по сравнению со стандартной углеродистой сталью, что значительно повышает долговечность в долгосрочной перспективе.

Кейс-стади: анализ отказов скребков на муниципальных станциях очистки сточных вод

Анализ, проведенный в 2023 году на 47 муниципальных заводах, показал, что на цепные скреберы приходится 78% инцидентов с техническим обслуживанием, причем сбои компонентов цепи составляют 21,5% от общего времени простоя. Концентрации сульфида водорода (H‚S) более 50 ppm ускоряют коррозию, сокращая срок службы цепи из нержавеющей стали на 42% по сравнению с альтернативами полимера, усиленного стеклом.

Коррозионностойкие материалы для долгосрочной стабильности скребпера

Основные материалы: дуплексная нержавеющая сталь и ГРП в грязеотскальчиках для суровых условий

Современные скребковые системы изготавливаются из материалов, сочетающих прочность с защитой от коррозии и химического воздействия. Дуплексная нержавеющая сталь является предпочтительным материалом для деталей, подвергающихся высоким нагрузкам, поскольку она устойчива к концентрации хлоридов до 5000 ppm без разрушения. В условиях, где часто встречаются сульфиды, отлично зарекомендовал себя стеклопластик (GRP). Испытания показывают, что даже после пяти лет пребывания в воде GRP сохраняет около 85 % своей первоначальной прочности согласно стандартным отраслевым испытаниям. Многие производители сегодня рационально комбинируют эти материалы в своих конструкциях: применяют GRP в местах контакта с технологической средой, а более прочную дуплексную сталь — для каркаса и несущих элементов. Такой подход сокращает износ примерно вдвое по сравнению со старыми системами из углеродистой стали, что обеспечивает более длительный срок службы оборудования и снижает потребность в техническом обслуживании.

Механизмы деградации: химическая питтинговая коррозия, гальваническая коррозия и коррозионное растрескивание под напряжением

Повреждения скребков вследствие коррозии обычно вызваны тремя основными механизмами:

- Химическая питтинговая коррозия : Воздействие сульфидов вызывает эрозию поверхности со скоростью 0,1—0,3 мм/год для стандартных марок нержавеющей стали

- Гальваническая коррозия : Электрический потенциал между разнородными металлами ускоряет разрушение в соединениях

- Коррозионное растрескивание под напряжением : Совместное воздействие растягивающих напряжений и хлоридов может привести к разрушению нержавеющей стали марки 316L в течение пяти лет при температуре выше 60 °C

Пороговые значения характеристик материалов определяют выбор — стеклопластик превосходит металлы в условиях сильной кислотности (pH < 3) и высокого содержания хлоридов (> 500 ppm), тогда как дуплексные стали остаются стабильными при умеренной кислотности (pH 2—5)

Новое направление: неметаллические системы скребков для агрессивных условий сточных вод

Достижения в области полимерных технологий привели к созданию неметаллических скребковых систем с повышенной долговечностью:

| Показатель эффективности | Металлические скребки | Неметаллические скребки |

|---|---|---|

| Скорость коррозии | 0,5—1,2 мм/год | <0,05 мм/год |

| Интервалы обслуживания | 50 рабочих часов | 800+ часов работы |

| Цикл замены | 18–24 месяца | 5–7 лет |

Лопасти из сверхвысокомолекулярного полиэтилена (СВМПЭ) показали особую эффективность, сокращая прилипание биопленки на 70 % по сравнению со сталью в системах городских сточных вод.

Гибридные конструкции скребков: сочетание нержавеющей стали и неметаллических компонентов для обеспечения оптимальной долговечности

Гибридные системы сочетают рамы из дуплексной нержавеющей стали с очистными элементами из стеклопластика, поскольку объединяют лучшие свойства обоих материалов: прочность металла и химическую инертность композитов. Согласно полевым испытаниям, такие гибридные конструкции снижают эксплуатационные расходы примерно на 32 процента за двадцать лет по сравнению с традиционными полностью металлическими скребками. Что ещё лучше? Они сокращают простои почти на 80 процентов в сильно кислых средах, где уровень pH опускается ниже 3, согласно исследованию Агентства по охране окружающей среды (EPA) 2022 года. Ещё одно важное преимущество таких систем — модульная конструкция. Когда лопасть из стеклопластика изнашивается, техники могут заменить только эту деталь, не разбирая всю систему. Это значительно ускоряет обслуживание и способствует общей устойчивости, поскольку со временем требуется меньше ресурсов на ремонт.

Конструктивные особенности механической конструкции, повышающие устойчивость скребка

Геометрия скребка, оптимизированная методом конечных элементов для равномерного распределения нагрузки и жёсткости

Использование анализа конечных элементов (FEA) позволяет инженерам создавать подробные модели конструкций скребпера, которые более равномерно распределяют рабочие нагрузки. Эта техника может сократить напряжение в этих горячих точках примерно на 40%, что действительно влияет на срок службы оборудования. Системы, которые были модернизированы с помощью этих оптимизированных конструкций FEA, обычно прослужат около семи лет, прежде чем потребуется капитальный ремонт или замена, тогда как старые модели обычно нуждаются в обслуживании каждые три-пять лет. Этот метод также укрепляет те части, которые переносят больше всего веса, сохраняя при этом другие части достаточно гибкими для движения. На практике это приводит к тому, что лопасти скребпера распределяют нагрузки последовательно по всей их поверхности, причем производительность колеблется от 92% до почти 97% однородности даже в больших резервуарах диаметром до 45 метров.

Укрепленные поперечные стволы и их влияние на долгосрочную целостность скребпера

Стальные поперечины из профильных труб обеспечивают примерно на 60 процентов большее сопротивление кручению по сравнению со стандартными двутавровыми балками. При использовании в городских инфраструктурных проектах это укрепление также дает значительный эффект, снижая деформацию конструкции примерно на 83 процента после десяти лет эксплуатации. Недавние испытания, проведённые в прошлом году в рамках исследования коррозии, показали и другое важное обстоятельство. Поперечины со специальными защитными покрытиями и встроенными системами дренажа служат дополнительно около 22 месяцев при воздействии сточных вод с высоким содержанием хлоридов (свыше 1500 частей на миллион). Муниципальные инженеры начинают обращать внимание на эти результаты с точки зрения потенциальной экономии на долгосрочном техническом обслуживании.

Центральный привод против периферийного привода скребков: производительность в осадочных резервуарах большого диаметра

При рассмотрении резервуаров шире 30 метров периферийные приводные системы, как показало исследование в области инженерии очистки сточных вод прошлого года, требуют на 18–24 процента меньше крутящего момента по сравнению с центральными приводами. С другой стороны, центральные приводы удаляют ил значительно быстрее на объектах с высокой производительностью — примерно на 35 процентов быстрее при расходах, равных или превышающих 500 кубических метров в час. Во многих современных установках сейчас объединяются элементы обоих подходов, создаются гибридные системы с резервными контурами. Такая избыточность сокращает количество непредвиденных ремонтов примерно на две трети на станциях, обрабатывающих более 200 тонн сухих твердых веществ в день, что существенно помогает руководителям объектов поддерживать бесперебойную работу без постоянных простоев.

Приводные системы и управление эксплуатационной нагрузкой для стабильной работы скребков

Подбор систем привода (центральных, периферийных, цепных и ленточных) по размеру резервуара и требованиям к нагрузке

Выбор правильной системы привода зависит от двух основных факторов: формы резервуара и вида отходов. Центральные приводы работают довольно хорошо для круглых резервуаров до 25 метров в диаметре. Они обеспечивают хорошее равновесие при обращении с не слишком толстым и не слишком тяжелым ила. Когда мы достигаем больших круглых резервуаров, скажем, более 30 метров, периферийные приводы становятся необходимыми. Эти системы имеют редукторы передач, установленные вокруг краев, которые справляются с огромным напряжением цепи, иногда превышающим 12 килонейтонов, не изгибая ничего. Это имеет большое значение на очистных сооружениях, где ежедневный поток превышает 10 000 кубометров. Для этих длинных прямоугольных резервуаров, простирающихся более чем на 50 метров, цепь и системы полёта лучше всего справляются с заданием. Они проталкивают очень толстый ила к зоне сбора без бесполезного его перемешивания. Заводы, которые соответствуют размеру баков, сообщают о половине случаев непредвиденных сбоев по сравнению с предприятиями, где все не вписывается в рамки, согласно данным EPA за прошлый год.

Сбалансированная скорость скребка и повторная суспензия твердых частиц для обеспечения эффективности и стабильности процесса

Приводы с переменной частотой или ПЧ позволяют операторам регулировать скорость скребков по мере необходимости при удалении ила в реальном времени. Слишком высокая скорость — более 1,2 метра в минуту — может снова перемешивать осевшие твердые частицы, чего никто не хочет. С другой стороны, если скорость падает ниже 0,6 м/мин, ил чрезмерно накапливается и создает дополнительную нагрузку на все движущиеся элементы. В некоторых системах теперь сочетаются датчики крутящего момента с этими контроллерами ПЧ, что позволяет снизить энергозатраты примерно на 18–35 процентов, не снижая эффективности удаления отходов. Статистика это подтверждает: около 8 из 10 объектов, осуществляющих мониторинг оборудования, сообщают о меньшем количестве перегрузок после внедрения таких систем управления, согласно наблюдениям на примерно 140 различных станциях очистки сточных вод по стране.

Критерии выбора высокостабильных скребков для применения в системах очистки сточных вод

Анализ жизненного цикла: первоначальные инвестиции против долгосрочных затрат на техническое обслуживание и потерь из-за простоев

Для эффективного выбора скребков необходимо оценивать совокупную стоимость владения, а не только начальную цену. Производители теперь предоставляют прогнозы на 20 лет, показывающие, что модели с коррозионной стойкостью снижают расходы на техническое обслуживание на 40–60% по сравнению с аналогами из углеродистой стали. Эти экономии компенсируют более высокие первоначальные вложения за счёт увеличения интервалов обслуживания и снижения количества отказов при удалении ила.

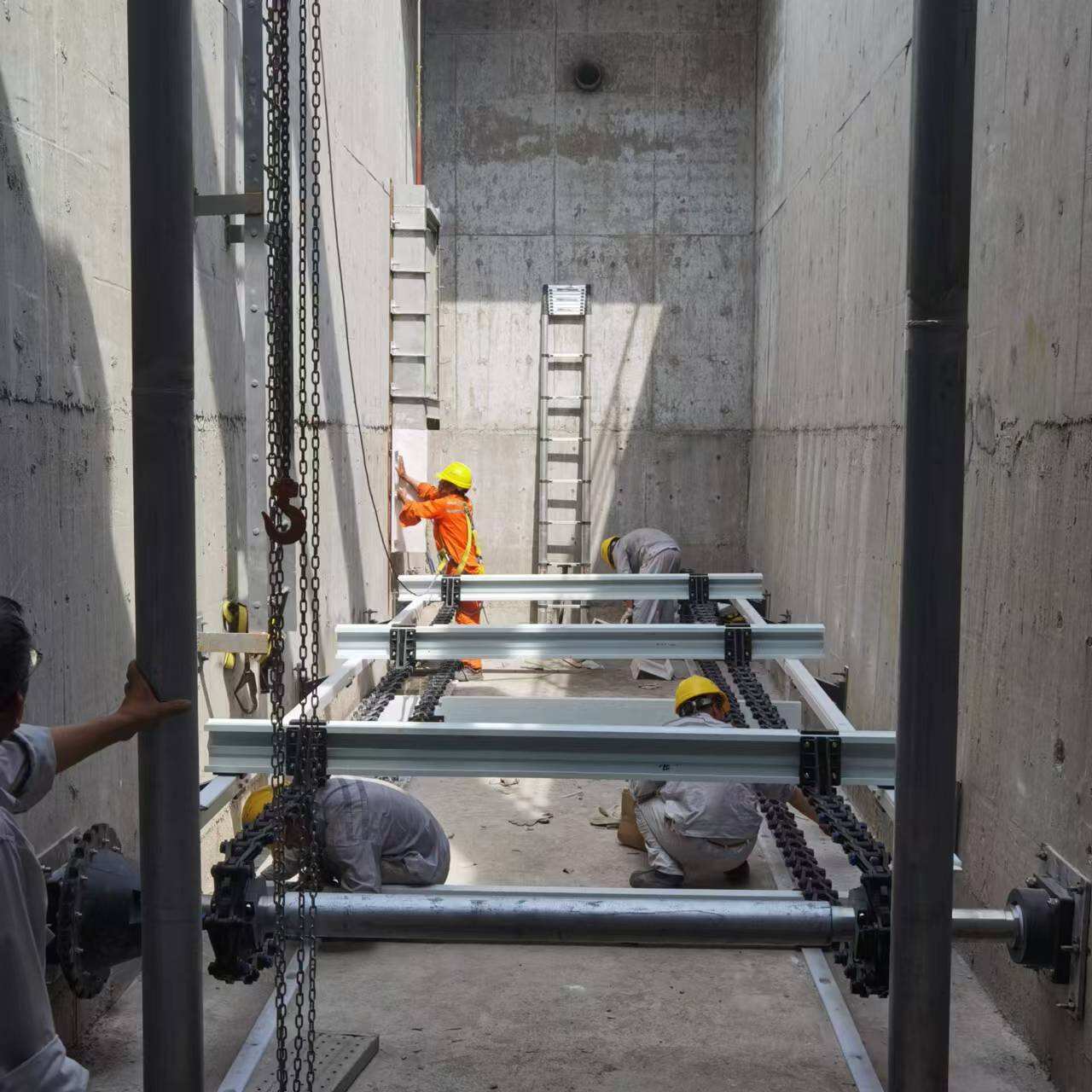

Простота установки и совместимость с существующей инфраструктурой отстойников

Модульные скребковые системы могут быть установлены в существующие резервуары без структурных изменений в 83% случаев, согласно отчетам инженеров по очистке сточных вод. Совместимость зависит от соответствия устаревшим приводным редукторам и возможностью адаптации конфигурации лопастей под неправильную геометрию резервуаров.

Аналитические данные: сокращение времени простоя на 78% при использовании коррозионностойких модульных скребковых систем (EPA, 2022)

Согласно исследованиям Агентства по охране окружающей среды (EPA), скребки цепного типа из нержавеющей стали, оснащенные быстроразъемными модулями, служат около 12 000 часов до необходимости технического обслуживания — это примерно в три раза дольше, чем у стандартных моделей, представленных на рынке сегодня. Секрет заключается в конструкции этих устройств. Они имеют специальные сварные соединения, предназначенные для выдерживания постоянного движения туда-сюда внутри больших резервуаров на очистных сооружениях сточных вод. Именно эта инженерная разработка обеспечивает бесперебойную работу оборудования. После перехода на эту новую конструкцию предприятия сообщают о снижении количества аварийных остановок примерно на 78 процентов, что означает меньше проблем для руководителей установок, связанных с поломками в критические периоды обработки.

Часто задаваемые вопросы

Какой оптимальный диапазон скоростей для скребковых систем в отстойниках?

Оптимальный диапазон скоростей для скребковых систем в отстойниках составляет от 0,03 до 0,06 метров в секунду, что способствует эффективному удалению около 98% твердых частиц.

Почему дуплексная нержавеющая сталь используется в скребковых системах?

Дуплексная нержавеющая сталь используется, потому что она способна выдерживать высокие концентрации хлоридов и большие нагрузки без разрушения, что обеспечивает высокую долговечность в агрессивных условиях.

Каково поведение неметаллических скребков по сравнению с металлическими?

Неметаллические скребки имеют значительно более низкий показатель коррозии (<0,05 мм/год) по сравнению с металлическими скребками (0,5–1,2 мм/год), что позволяет увеличить интервалы между техническим обслуживанием и заменой.

Каковы преимущества гибридных скребковых систем?

Гибридные скребковые системы сочетают прочность металла с инертными композитными материалами, снижая эксплуатационные затраты примерно на 32% и простои — почти на 80% в кислой среде.

Как оптимизация геометрии методом конечных элементов улучшает устойчивость скребка?

Метод конечных элементов (FEA) оптимизирует геометрию скребка, равномернее распределяя рабочие напряжения, снижая концентрацию напряжений на 40% и продлевая срок службы скребковых систем.

Содержание

- Понимание устойчивости скребков: роль, принципы проектирования и реальные случаи выхода из строя

-

Коррозионностойкие материалы для долгосрочной стабильности скребпера

- Основные материалы: дуплексная нержавеющая сталь и ГРП в грязеотскальчиках для суровых условий

- Механизмы деградации: химическая питтинговая коррозия, гальваническая коррозия и коррозионное растрескивание под напряжением

- Новое направление: неметаллические системы скребков для агрессивных условий сточных вод

- Гибридные конструкции скребков: сочетание нержавеющей стали и неметаллических компонентов для обеспечения оптимальной долговечности

-

Конструктивные особенности механической конструкции, повышающие устойчивость скребка

- Геометрия скребка, оптимизированная методом конечных элементов для равномерного распределения нагрузки и жёсткости

- Укрепленные поперечные стволы и их влияние на долгосрочную целостность скребпера

- Центральный привод против периферийного привода скребков: производительность в осадочных резервуарах большого диаметра

- Приводные системы и управление эксплуатационной нагрузкой для стабильной работы скребков

-

Критерии выбора высокостабильных скребков для применения в системах очистки сточных вод

- Анализ жизненного цикла: первоначальные инвестиции против долгосрочных затрат на техническое обслуживание и потерь из-за простоев

- Простота установки и совместимость с существующей инфраструктурой отстойников

- Аналитические данные: сокращение времени простоя на 78% при использовании коррозионностойких модульных скребковых систем (EPA, 2022)

-

Часто задаваемые вопросы

- Какой оптимальный диапазон скоростей для скребковых систем в отстойниках?

- Почему дуплексная нержавеющая сталь используется в скребковых системах?

- Каково поведение неметаллических скребков по сравнению с металлическими?

- Каковы преимущества гибридных скребковых систем?

- Как оптимизация геометрии методом конечных элементов улучшает устойчивость скребка?