Hiểu về Độ ổn định của Hệ thống Cào: Vai trò, Nguyên tắc Thiết kế và Các Sự cố Thực tế

Vai trò then chốt của hệ thống cào trong vận hành bể lắng liên tục

Các hệ thống cào giúp các bể lắng hoạt động trơn tru mỗi ngày, đảm bảo bùn được loại bỏ một cách đáng tin cậy trong suốt quá trình xử lý nước thải liên tục. Nếu không có các hệ thống cơ khí này, chất rắn có xu hướng tích tụ vượt quá mức giới hạn quan trọng là 40 cm, nơi sinh khối thô bắt đầu lọt qua các bể lắng thứ cấp một cách mất kiểm soát. Các hệ thống cào hoạt động hiệu quả nhất khi di chuyển ở tốc độ phù hợp trong khoảng từ 0,03 đến 0,06 mét mỗi giây. Ở tốc độ này, hầu hết các nhà máy ghi nhận việc thu giữ khoảng 98% lượng chất rắn đang lơ lửng dưới đáy. Ngoài ra, các vận hành viên nhận thấy rằng việc vận hành ở chế độ này thực sự giúp tiết kiệm chi phí điện năng mà không làm giảm hiệu suất.

Cách độ bền cấu trúc ảnh hưởng đến độ ổn định của hệ thống cào dưới tải trọng vận hành động

Trong điều kiện lưu lượng cao điểm, các bộ phận của máy cào chịu lực tác động gấp 2—4 lần so với mức cơ bản. Để chịu được các tải trọng động này, các kỹ sư áp dụng các chiến lược thiết kế chính:

- Kết cấu dầm đôi : Phân bổ mô-men uốn qua các dầm song song để giảm ứng suất cục bộ

- Khớp nối truyền động an toàn : Bảo vệ động cơ khỏi cháy do tắc nghẽn bởi vật cản

- Các cụm khớp tháo lắp module : Cho phép sửa chữa từng phần mà không cần dừng toàn bộ hệ thống

Việc lựa chọn vật liệu đóng vai trò quyết định—thép ASTM A572 Grade 50 đã chứng minh độ bền mỏi cao hơn 32% so với thép carbon thông thường trong các nghiên cứu thực địa kéo dài năm năm, góp phần đáng kể nâng cao độ bền lâu dài.

Nghiên cứu điển hình: Phân tích các sự cố máy cào tại các nhà máy xử lý nước thải đô thị

Một phân tích năm 2023 về 47 nhà máy đô thị cho thấy các bộ gạt truyền động bằng xích chiếm 78% sự cố bảo trì, trong đó sự cố do thành phần xích chiếm 21,5% tổng thời gian ngừng hoạt động. Nồng độ hydro sunfua (H₂S) vượt quá 50 ppm làm tăng tốc độ ăn mòn, giảm tuổi thọ của xích thép không gỉ đi 42% so với các lựa chọn thay thế bằng polymer gia cường thủy tinh.

Vật liệu Chống Ăn mòn để Đảm bảo Sự Ổn định Dài hạn cho Bộ Gạt

Các vật liệu chính: Thép không gỉ duplex và GRP trong các bộ gạt bùn dành cho môi trường khắc nghiệt

Các hệ thống cào hiện nay được chế tạo từ những vật liệu cân bằng giữa độ bền và khả năng chống gỉ sét cũng như hư hại do hóa chất. Thép không gỉ duplex nổi bật là vật liệu được lựa chọn cho các bộ phận phải chịu tải trọng lớn, vì nó có thể chịu được nồng độ chloride lên đến 5.000 ppm mà không bị phân hủy. Đối với những khu vực thường xuyên có sunfua, Nhựa gia cường thủy tinh (GRP) hoạt động rất hiệu quả. Các thử nghiệm cho thấy rằng ngay cả sau khi ngâm dưới nước trong năm năm, GRP vẫn giữ được khoảng 85% độ bền ban đầu theo các bài kiểm tra tiêu chuẩn của ngành. Hiện nay, nhiều nhà sản xuất kết hợp thông minh các vật liệu này trong thiết kế của họ. Họ sử dụng GRP ở những vị trí tiếp xúc với môi trường quy trình, đồng thời dùng thép duplex bền hơn cho khung và các cấu trúc đỡ. Cách tiếp cận này làm giảm hao mòn xuống khoảng một nửa so với các hệ thống thép cacbon cũ, nghĩa là thiết bị có tuổi thọ dài hơn và ít gặp sự cố bảo trì hơn.

Các cơ chế suy giảm: Ăn mòn lỗ, ăn mòn điện hóa và nứt do ăn mòn ứng suất

Hiện tượng hỏng hóc do ăn mòn ở các thanh gạt thường bắt nguồn từ ba cơ chế chính:

- Ăn mòn lỗ do hóa chất : Tiếp xúc với sunfua gây xói mòn bề mặt ở tốc độ 0,1–0,3 mm/năm đối với các mác thép không gỉ thông thường

- Ăn mòn điện hóa : Hiệu điện thế giữa các kim loại khác nhau làm tăng tốc độ hư hại tại các mối nối

- Ăn mòn nứt do ứng suất : Ứng suất kéo kết hợp với tiếp xúc với ion clorua có thể làm nứt thép không gỉ 316L trong vòng năm năm ở nhiệt độ trên 60°C

Ngưỡng hiệu suất vật liệu định hướng việc lựa chọn—GRP vượt trội hơn kim loại trong điều kiện axit mạnh (pH < 3) và môi trường chứa clorua cao (> 500 ppm), trong khi thép duplex vẫn ổn định ở mức độ axit trung bình (pH 2–5).

Xu hướng mới: Hệ thống thanh gạt chuỗi phi kim trong điều kiện nước thải khắc nghiệt

Những tiến bộ trong công nghệ polymer đã dẫn đến sự ra đời của các hệ thống thanh gạt phi kim có độ bền vượt trội:

| Chỉ số hiệu năng | Thanh Gạt Kim Loại | Thanh Gạt Phi Kim |

|---|---|---|

| Tốc độ ăn mòn | 0,5–1,2 mm/năm | <0,05 mm/năm |

| Khoảng cách bảo trì | 50 giờ vận hành | trên 800 giờ vận hành |

| Chu kỳ thay thế | 18–24 tháng | 5–7 năm |

Các lưỡi gạt bằng polyethylene trọng lượng phân tử cực cao (UHMWPE) đã chứng minh hiệu quả đặc biệt, giảm sự bám dính màng sinh học 70% so với thép trong các ứng dụng xử lý nước thải đô thị.

Thiết kế gạt hỗn hợp: Kết hợp các thành phần bằng thép không gỉ và phi kim loại để đạt độ bền tối ưu

Các hệ thống lai kết hợp khung thép không gỉ duplex với các bộ phận cạo bằng GRP vì chúng mang lại những ưu điểm tốt nhất từ cả hai thế giới: độ bền của kim loại và tính trơ hóa học của vật liệu composite. Theo các bài kiểm tra thực tế, những thiết kế lai này thực sự giảm chi phí vòng đời khoảng 32 phần trăm trong suốt hai mươi năm so với các loại cào kim loại truyền thống. Điều còn tuyệt hơn nữa? Chúng giảm thời gian ngừng hoạt động gần 80 phần trăm trong những môi trường axit mạnh, nơi mức pH xuống dưới 3, theo nghiên cứu của EPA năm 2022. Một lợi ích lớn khác của các hệ thống này là cấu trúc mô-đun của chúng. Khi lưỡi cạo GRP bị mài mòn, kỹ thuật viên chỉ cần thay thế bộ phận đó mà không cần tháo dỡ toàn bộ thiết bị. Điều này giúp việc bảo trì nhanh chóng hơn nhiều và góp phần vào tính bền vững tổng thể, vì ít tài nguyên hơn được sử dụng cho việc sửa chữa theo thời gian.

Các đặc điểm thiết kế cơ khí nâng cao độ ổn định cấu trúc của thiết bị cạo

Hình học thiết bị cạo được tối ưu hóa bằng FEA để phân bố tải cân bằng và tăng độ cứng vững

Sử dụng Phân tích nguyên tố hữu hạn (FEA) cho phép các kỹ sư tạo ra các mô hình chi tiết về cấu trúc cạo mà phân bố căng thẳng hoạt động đồng đều hơn. Kỹ thuật này có thể giảm khoảng 40% căng thẳng ở những điểm nóng đó, điều này thực sự làm nên sự khác biệt về thời gian sử dụng thiết bị. Các hệ thống được nâng cấp với các thiết kế tối ưu hóa FEA này thường tồn tại khoảng bảy năm trước khi cần sửa chữa hoặc thay thế lớn, trong khi các mô hình cũ hơn thường cần được chăm sóc sau mỗi ba đến năm năm. Phương pháp này cũng tăng cường các bộ phận chịu được trọng lượng nhất trong khi giữ cho các phần khác đủ linh hoạt để di chuyển. Trong thực tế, điều này dẫn đến lưỡi cạo phân phối tải liên tục trên bề mặt của chúng, với hiệu suất dao động từ 92% đến gần 97% đồng nhất ngay cả trong các bể lớn có đường kính lên đến 45 mét.

Các thành ngang được tăng cường và tác động của chúng đến tính toàn vẹn lâu dài của máy cạo

Các thanh giằng chéo bằng thép làm từ các profile hộp thực tế cung cấp khả năng chống xoắn cao hơn khoảng 60 phần trăm so với dầm I tiêu chuẩn. Khi được lắp đặt trong các dự án cơ sở hạ tầng đô thị, sự gia cố này cũng tạo ra sự khác biệt lớn, giảm biến dạng kết cấu khoảng 83 phần trăm sau mười năm sử dụng. Các thử nghiệm gần đây từ nghiên cứu ăn mòn năm ngoái còn chỉ ra một điều quan trọng khác. Các thanh giằng chéo có lớp phủ bảo vệ đặc biệt kèm hệ thống thoát nước tích hợp có tuổi thọ kéo dài thêm khoảng 22 tháng khi tiếp xúc với nước thải có nồng độ clorua cao (trên 1.500 phần triệu). Các kỹ sư đô thị đang bắt đầu chú ý đến những phát hiện này do tiềm năng tiết kiệm chi phí bảo trì dài hạn.

Máy gạt trung tâm so với máy gạt ngoại vi: Hiệu suất trong các bể lắng có đường kính lớn

Khi xem xét các bể lớn hơn 30 mét chiều ngang, hệ thống truyền động ngoại vi thực tế cần mô-men xoắn ít hơn khoảng 18 đến 24 phần trăm so với các hệ thống truyền động trung tâm, như được ghi nhận trong nghiên cứu kỹ thuật xử lý nước thải gần đây vào năm ngoái. Ngược lại, các hệ thống truyền động trung tâm có xu hướng loại bỏ bùn nhanh hơn nhiều ở những nơi xử lý lượng lớn vật liệu, nhanh hơn khoảng 35% khi xử lý lưu lượng bằng hoặc vượt quá 500 mét khối mỗi giờ. Nhiều hệ thống lắp đặt mới hiện nay kết hợp các yếu tố từ cả hai phương pháp, tạo thành các hệ thống lai có đường dẫn dự phòng tích hợp sẵn. Sự dư thừa này giúp giảm khoảng hai phần ba số lần sửa chữa bất ngờ tại các nhà máy xử lý quản lý hơn 200 tấn chất rắn khô mỗi ngày, điều này tạo ra sự khác biệt lớn đối với các quản lý cơ sở đang cố gắng duy trì hoạt động ổn định mà không bị gián đoạn liên tục.

Hệ Thống Truyền Động và Quản Lý Tải Vận Hành cho Hiệu Suất Gạt Bùn Ổn Định

Lựa chọn Hệ thống Truyền động Phù hợp (Trung tâm, Ngoại vi, Dây chuyền và Băng tải) theo Kích thước Bể và Yêu cầu Tải

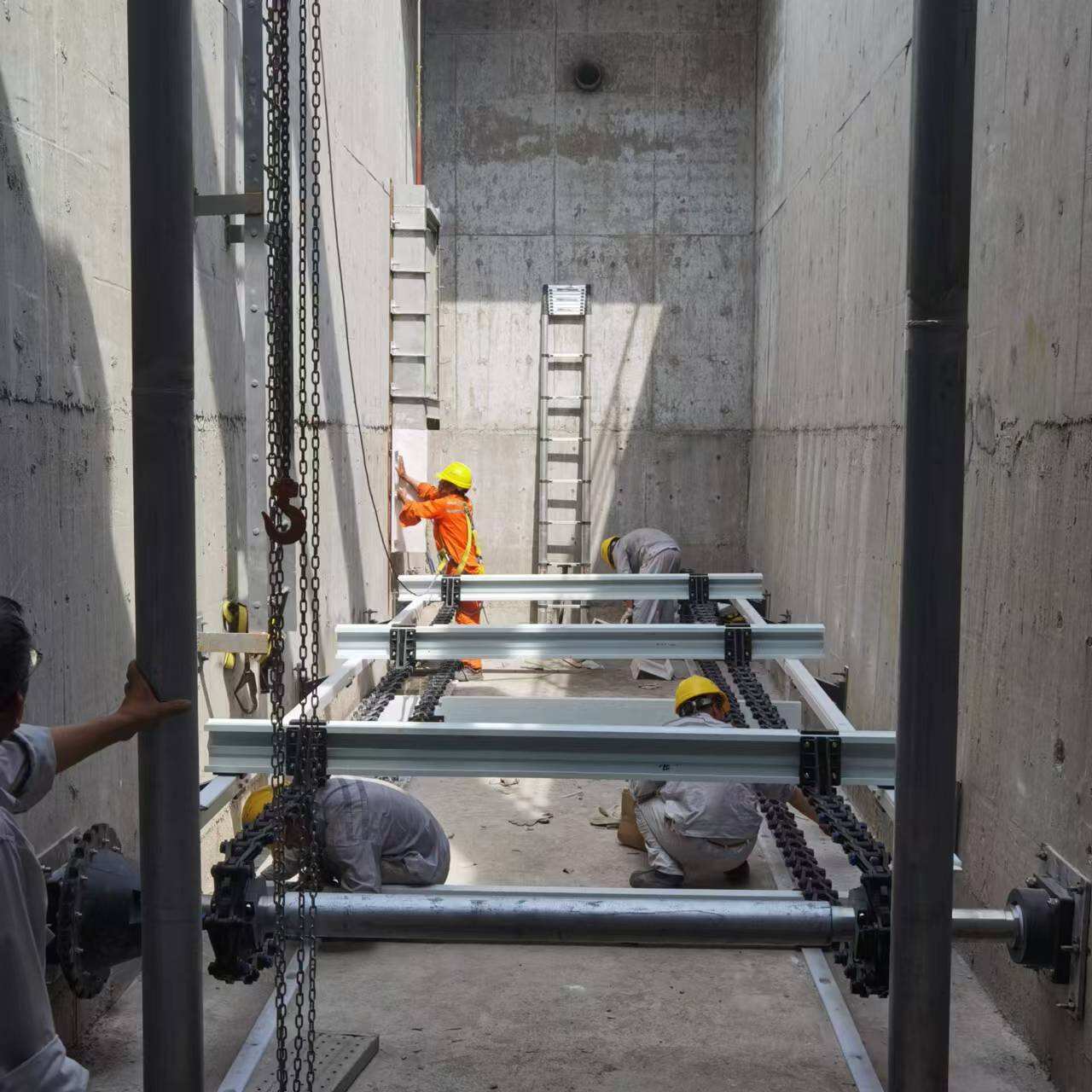

Việc lựa chọn hệ thống truyền động phù hợp thực sự phụ thuộc vào hai yếu tố chính: hình dạng của bể và loại bùn mà chúng ta đang xử lý. Các hệ thống truyền động trung tâm hoạt động khá tốt đối với các bể tròn có đường kính lên tới khoảng 25 mét. Chúng mang lại sự cân bằng tốt khi xử lý bùn không quá đặc hoặc nặng. Khi chuyển sang các bể tròn lớn hơn, ví dụ trên 30 mét, thì cần phải dùng hệ thống truyền động ngoại vi. Những hệ thống này có các hộp giảm tốc được lắp đặt dọc theo mép bể, có khả năng chịu được lực căng xích cực lớn, đôi khi vượt quá 12 kilonewton mà không làm cong vênh bất cứ bộ phận nào. Điều này rất quan trọng tại các nhà máy xử lý nước thải có lưu lượng xử lý hàng ngày vượt quá 10.000 mét khối. Đối với các bể hình chữ nhật dài trên 50 mét, hệ thống xích gạt là giải pháp hiệu quả nhất. Chúng đẩy lượng bùn đặc đi về khu vực thu gom mà không làm khuấy động lại bùn một cách không cần thiết. Theo số liệu của EPA năm ngoái, các nhà máy lựa chọn đúng hệ thống truyền động tương ứng với kích thước bể báo cáo số lần hỏng hóc ngoài dự kiến giảm khoảng một nửa so với các cơ sở có sự không phù hợp giữa thiết bị và bể chứa.

Cân bằng tốc độ cào và việc tái lơ lửng chất rắn để duy trì hiệu quả và ổn định quá trình

Các bộ điều khiển tần số biến đổi hoặc VFD cho phép người vận hành điều chỉnh tốc độ cào theo nhu cầu khi xử lý tình trạng tích tụ bùn trong thời gian thực. Việc chạy quá nhanh trên 1,2 mét mỗi phút có thể khuấy động lại các chất rắn đã lắng, điều mà không ai mong muốn. Ngược lại, nếu tốc độ giảm xuống dưới 0,6 m/phút, bùn sẽ tích tụ quá mức và gây thêm áp lực lên tất cả các bộ phận chuyển động. Một số hệ thống hiện nay kết hợp cảm biến mô-men xoắn với các bộ điều khiển VFD này, giúp giảm chi phí năng lượng từ khoảng 18 đến thậm chí 35 phần trăm mà không làm giảm hiệu suất loại bỏ chất thải. Các số liệu cũng xác nhận điều này. Khoảng 8 trong số 10 cơ sở đang giám sát thiết bị của họ báo cáo ít gặp sự cố quá tải hơn kể từ khi áp dụng các điều khiển như vậy, dựa trên quan sát tại khoảng 140 trạm xử lý nước thải khác nhau trên khắp đất nước.

Tiêu chí lựa chọn bộ cào có độ ổn định cao trong ứng dụng xử lý nước thải

Phân tích chi phí vòng đời: Đầu tư ban đầu so với bảo trì lâu dài và tiết kiệm thời gian ngừng hoạt động

Việc lựa chọn máy quét hiệu quả đòi hỏi phải đánh giá tổng chi phí sở hữu chứ không phải giá ban đầu. Các nhà sản xuất hiện cung cấp dự báo 20 năm cho thấy các mô hình chống ăn mòn giảm chi phí bảo trì từ 40 - 60% so với các lựa chọn thay thế thép cacbon. Tiết kiệm này bù đắp các khoản đầu tư ban đầu cao hơn thông qua các khoảng thời gian dịch vụ kéo dài và ít thất bại trong việc loại bỏ bùn.

Dễ dàng lắp đặt và tương thích với cơ sở hạ tầng bể trầm tích hiện có

Các hệ thống tháo mò đun mô-đun có thể được trang bị sau trong các bể hiện có mà không cần sửa đổi cấu trúc trong 83% trường hợp, theo báo cáo kỹ thuật nước thải. Tính tương thích phụ thuộc vào sự sắp xếp với hộp số truyền động cũ và cấu hình lưỡi dao thích nghi cho hình học xe tăng bất thường.

Thông tin chi tiết: Giảm thời gian ngừng hoạt động 78% bằng cách sử dụng hệ thống tháo mò-đun chống ăn mòn (EPA, 2022)

Theo các nghiên cứu của EPA, các bộ gạt xích bằng thép không gỉ được trang bị mô-đun ngắt nhanh có thể hoạt động khoảng 12.000 giờ trước khi cần bảo trì—gấp khoảng ba lần so với các mẫu tiêu chuẩn hiện có trên thị trường ngày nay. Bí mật nằm ở cách các thiết bị này được chế tạo. Chúng có các mối hàn đặc biệt được thiết kế để chịu được chuyển động qua lại liên tục bên trong những bể lớn tại các nhà máy xử lý nước thải. Chính kỹ thuật này tạo nên sự khác biệt lớn trong việc duy trì hoạt động ổn định. Các cơ sở báo cáo đã ghi nhận mức giảm khoảng 78 phần trăm số lần ngừng hoạt động bất ngờ kể từ khi chuyển sang thiết kế mới hơn này, đồng nghĩa với việc giảm đáng kể các sự cố khiến quản lý nhà máy đau đầu trong các giai đoạn xử lý quan trọng.

Các câu hỏi thường gặp

Tốc độ lý tưởng cho hệ thống gạt trong bể lắng là bao nhiêu?

Dải tốc độ lý tưởng cho hệ thống gạt trong bể lắng nằm trong khoảng từ 0,03 đến 0,06 mét mỗi giây, giúp thu giữ hiệu quả khoảng 98% chất rắn.

Tại sao thép không gỉ duplex được sử dụng trong các hệ thống cào gạt?

Thép không gỉ duplex được sử dụng vì nó có khả năng chịu được nồng độ clo cao và tải trọng lớn mà không bị suy giảm, làm cho nó rất bền trong môi trường khắc nghiệt.

Các bộ cào phi kim loại hoạt động như thế nào so với bộ cào kim loại?

Bộ cào phi kim loại có tốc độ ăn mòn thấp hơn nhiều (<0,05 mm/năm) so với bộ cào kim loại (0,5–1,2 mm/năm), giúp kéo dài khoảng thời gian bảo trì và chu kỳ thay thế.

Lợi ích của hệ thống cào lai là gì?

Hệ thống cào lai kết hợp độ bền của kim loại với vật liệu composite trơ, giảm chi phí vòng đời khoảng 32% và thời gian ngừng hoạt động gần 80% trong môi trường axit.

Hình học tối ưu hóa bằng FEA cải thiện độ ổn định của bộ cào như thế nào?

Phân tích phần tử hữu hạn (FEA) tối ưu hóa hình học bộ cào, phân bố ứng suất hoạt động đồng đều hơn, giảm điểm tập trung ứng suất tới 40%, và kéo dài tuổi thọ của hệ thống cào.

Mục Lục

- Hiểu về Độ ổn định của Hệ thống Cào: Vai trò, Nguyên tắc Thiết kế và Các Sự cố Thực tế

-

Vật liệu Chống Ăn mòn để Đảm bảo Sự Ổn định Dài hạn cho Bộ Gạt

- Các vật liệu chính: Thép không gỉ duplex và GRP trong các bộ gạt bùn dành cho môi trường khắc nghiệt

- Các cơ chế suy giảm: Ăn mòn lỗ, ăn mòn điện hóa và nứt do ăn mòn ứng suất

- Xu hướng mới: Hệ thống thanh gạt chuỗi phi kim trong điều kiện nước thải khắc nghiệt

- Thiết kế gạt hỗn hợp: Kết hợp các thành phần bằng thép không gỉ và phi kim loại để đạt độ bền tối ưu

- Các đặc điểm thiết kế cơ khí nâng cao độ ổn định cấu trúc của thiết bị cạo

- Hệ Thống Truyền Động và Quản Lý Tải Vận Hành cho Hiệu Suất Gạt Bùn Ổn Định

- Tiêu chí lựa chọn bộ cào có độ ổn định cao trong ứng dụng xử lý nước thải

-

Các câu hỏi thường gặp

- Tốc độ lý tưởng cho hệ thống gạt trong bể lắng là bao nhiêu?

- Tại sao thép không gỉ duplex được sử dụng trong các hệ thống cào gạt?

- Các bộ cào phi kim loại hoạt động như thế nào so với bộ cào kim loại?

- Lợi ích của hệ thống cào lai là gì?

- Hình học tối ưu hóa bằng FEA cải thiện độ ổn định của bộ cào như thế nào?